Плавление элементарных контактов при непрерывном оплавлении

В.К. Лебедев, С.И. Кучук-Яценко (Институт электросварки им. Е. О. Патона АН УССР)

Явления, протекающие при сварке непрерывным оплавлением, удобно изучать на элементарных контактах. Выполненные ранее экспериментальные исследования [1] проводились при постоянном зазоре между торцами образцов. В реальных же условиях этот зазор существенно колеблется.

Ниже

приведены результаты исследований, выполненных по методике работы [1], с целью

изучить влияние зазора между контактирующими торцами образцов типа А и Б (рис.

1) на характер разрушения элементарных контактов. Величина зазора, определяемая

суммарной высотой контактирующих выступов ![]() мм и

площадью 50 мм2, изменялась в пределах 0,2…3 мм.

мм и

площадью 50 мм2, изменялась в пределах 0,2…3 мм.

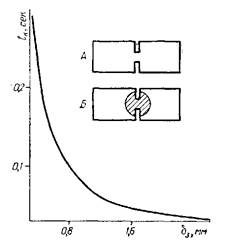

Рис. 1. Зависимость длительности плавления элементарных контактов от величины зазора между образцами.

До включения сварочного тока образцы сжимали с усилием 25 кг с помощью жесткого винтового привода, практически исключавшего их перемещение во время нагрева. Поэтому предварительное сжатие влияло на нагрев контактов только в начальный период их существования. Включение тока при нагреве электрического контакта осуществлялось посредством механического контактора. В начальный период существования контактов (образец А) выступы независимо от своей высоты частично плавятся [1], в результате чего происходит их сваривание на сравнительно узких участках, примыкающих к кратеру. Площадь этих участков составляет в среднем 5…7 мм2 при ширине до 1…1,5 мм. К ним примыкают участки различной площади (10…40 мм2), на которых между торцами выступов имеется соединение, осуществленное через окисную пленку.

В рассмотренных случаях сопротивление контактов равно 85…100 мкОм. Относительное его постоянство является свидетельством того, что контактное сопротивление в начальный период определяется в основном размерами и площадью участков сваривания на границе кратеров. Участки выступов, где соединение происходит через окисную пленку, по-видимому, имеют большое сопротивление, и размеры их сравнительно мало сказываются на общем сопротивлении контакта.

При

длительности нагрева более 0,06 сек становятся заметными существенные различия

в характере плавления выступов, имеющих разную высоту. При зазоре ![]() мм плавление контактов заканчивается

через 0,05…0,06 сек. Глубина образующихся кратеров 0,5…0,7 мм, а контактное

сопротивление непрерывно возрастает по мере нагрева контакта, достигая к

моменту его взрыва 240 мком. С уменьшением

мм плавление контактов заканчивается

через 0,05…0,06 сек. Глубина образующихся кратеров 0,5…0,7 мм, а контактное

сопротивление непрерывно возрастает по мере нагрева контакта, достигая к

моменту его взрыва 240 мком. С уменьшением ![]() от 1 до 0,3 мм увеличивается

длительность существования контактов (рис. 1), а также размеры кратеров (рис.

2).

от 1 до 0,3 мм увеличивается

длительность существования контактов (рис. 1), а также размеры кратеров (рис.

2).

Рис.

2. Поверхности контактирующих образцов после взрыва контактов ![]() мм при

суммарной высоте выступов 1,2 мм (а) и 0,3 мм (б).

мм при

суммарной высоте выступов 1,2 мм (а) и 0,3 мм (б).

С

увеличением высоты выступов ввиду меньшего теплоотвода в торцы следует ожидать

более интенсивное плавление контактов. В действительности же это наблюдается

только при нагреве цельных выточек. На образцах типа А (рис. 1) кратеры,

наоборот, углубляются с уменьшением высоты выступов. Особенно заметна разница в

характере плавления контактов при уменьшении зазора до 0,6 мм, когда плавление

распространяется за пределы выступов, при ![]() мм оно охватывает значительную часть

площади торцов (рис. 2, б). Такое плавление может быть названо вторичным в

отличие от рассмотренных ранее случаев плавления контактов, возникающих в

местах непосредственного соприкосновения поверхностей образцов [1].

мм оно охватывает значительную часть

площади торцов (рис. 2, б). Такое плавление может быть названо вторичным в

отличие от рассмотренных ранее случаев плавления контактов, возникающих в

местах непосредственного соприкосновения поверхностей образцов [1].

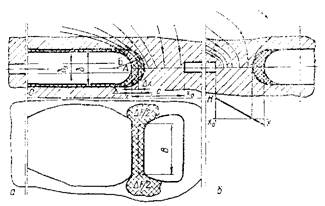

При

вторичном плавлении контактирование образцов осуществлялось через слой металла,

выдавливаемого в зазор. Рассмотрим движение этого металла и действующие при

этом силы. На рис. 3, а представлена схема нагрева контакта, когда фронт

плавления движется от сварочного контура. Допустим, что по пути движения фронта

вдоль оси х имеется участок невыплавлненых выступов длиной ![]() ,

где образовался контакт шириной С. Часть этого контакта находится в жидком

состоянии. Участок жидкого металла, по которому протекает ток, является

элементом вторичного контура, на этот участок действуют электродинамические

силы Рэд, направленные вдоль оси х. Однако перемещению жидкого

металла в этом направлении препятствует твердый металл. Движение жидкого

металла возможно вдоль границы плавления, т.е. в направлении, перпендикулярном

тому, в котором действуют электродинамические силы на участке

,

где образовался контакт шириной С. Часть этого контакта находится в жидком

состоянии. Участок жидкого металла, по которому протекает ток, является

элементом вторичного контура, на этот участок действуют электродинамические

силы Рэд, направленные вдоль оси х. Однако перемещению жидкого

металла в этом направлении препятствует твердый металл. Движение жидкого

металла возможно вдоль границы плавления, т.е. в направлении, перпендикулярном

тому, в котором действуют электродинамические силы на участке ![]() , кроме

его фланговых частей. В последних возникают объемные электродинамические силы,

под воздействием которых величина

, кроме

его фланговых частей. В последних возникают объемные электродинамические силы,

под воздействием которых величина ![]() уменьшается. Движение

жидкого металла обусловливается градиентами давления в нем, определение которых

довольно сложно.

уменьшается. Движение

жидкого металла обусловливается градиентами давления в нем, определение которых

довольно сложно.

Рис. 3. Схема нагрева контакта при движении фронта плавления от сварочного контура (а) и в обратном направлении (б).

Помимо электродинамических

сил на перемещение жидкого металла влияет поверхностное натяжение. Силы

поверхностного натяжения придают металлу форму, при которой его свободная

поверхность стремится к минимуму. Выдавливание жидкого металла в зазор между

деталями сопровождается увеличением этой поверхности. Поэтому поверхностное натяжение

препятствует выдавливанию. Очевидно, выдавливание жидкого металла в зазор окажется

возможным, если работа электродинамических сил при перемещении границы жидкого

металла на величину ![]() будет равна или больше сил

поверхностного натяжения

будет равна или больше сил

поверхностного натяжения

![]() , (1)

, (1)

где ![]() – энергия магнитного поля;

– энергия магнитного поля; ![]() —

индуктивность;

—

индуктивность; ![]() — ток;

— ток; ![]() —

поверхностное натяжение;

—

поверхностное натяжение; ![]() —

изменение свободной поверхности жидкого металла при перемещении его границы на

—

изменение свободной поверхности жидкого металла при перемещении его границы на ![]() .

.

Жидкий

металл, выдавливаемый в зазор, не смачивает торцы образцов. Объем вытесненного

металла ![]() . При зазоре между деталями

равном δ3 дополнительная свободная поверхность будет

. При зазоре между деталями

равном δ3 дополнительная свободная поверхность будет ![]() . Если пренебречь краевым

эффектом, то индуктивность сварочной цепи равна

. Если пренебречь краевым

эффектом, то индуктивность сварочной цепи равна

![]() ,

,

где ![]() — магнитная проницаемость; x0— координата границы проводящей части (рис. 3, а);

— магнитная проницаемость; x0— координата границы проводящей части (рис. 3, а); ![]() —

составляющая индуктивности вторичного контура сварочной машины, практически не

зависящая от координаты x.

—

составляющая индуктивности вторичного контура сварочной машины, практически не

зависящая от координаты x.

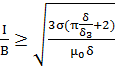

Неравенство (1) можно переписать так:

![]() . (2)

. (2)

После подстановки в соотношение (2) входящих в него величин находим линейную плотность тока, при которой возможно выдавливание жидкого металла в зазор

, (3)

, (3)

Фактическое

значение I/В должно быть несколько больше полученного, так как принятое в

расчете выражение для индуктивности дает завышенный результат. Если принять для

жидкой стали ![]() кг/см,

кг/см, ![]() гн/см, то в соответствии с формулой (3)

вытеснение металла в зазор при

гн/см, то в соответствии с формулой (3)

вытеснение металла в зазор при ![]() см и

см и ![]() см окажется

возможным, если

см окажется

возможным, если ![]() кА/см. По опытным данным

кА/см. По опытным данным ![]() кА/см.

кА/см.

Как

нетрудно показать, при симметричном двустороннем подводе тока выдавливание

жидкого металла в зазор возможно при том же отношении 1/В, если под ![]() понимать половину общего тока.

понимать половину общего тока.

При распространении фронта плавления в направлении к вторичному контуру сварочной машины или к токоподводу (рис. 3, б) характер действующих на жидкий металл сил не изменяется, однако количество их разное.

Объемные электродинамические

силы пропорциональны векторному произведению плотности тока на напряженность

магнитного поля. На рис. 3, б показана примерная диаграмма напряженности

магнитного поля в средней части контакта ![]() . Напряженность поля на

поверхности расплавленного металла при движении фронта плавления в направлении

к токоподводу значительно меньше, чем когда фронт распространяется от

токоподвода. Кроме того, по мере удаления от поверхности объемная сила

уменьшается и затем меняет знак. Поэтому при относительно малой толщине слоя

жидкого металла выдавливание его в зазор возможно лишь при очень большой

плотности тока. Только тогда, когда толщина жидкого слоя близка к поперечному

размеру токоподводящей части контакта или равна ей, электродинамические силы

выталкивают металл в сторону кратера. Этому, видимо, способствуют перегрев

металла и уменьшение сил поверхностного натяжения.

. Напряженность поля на

поверхности расплавленного металла при движении фронта плавления в направлении

к токоподводу значительно меньше, чем когда фронт распространяется от

токоподвода. Кроме того, по мере удаления от поверхности объемная сила

уменьшается и затем меняет знак. Поэтому при относительно малой толщине слоя

жидкого металла выдавливание его в зазор возможно лишь при очень большой

плотности тока. Только тогда, когда толщина жидкого слоя близка к поперечному

размеру токоподводящей части контакта или равна ей, электродинамические силы

выталкивают металл в сторону кратера. Этому, видимо, способствуют перегрев

металла и уменьшение сил поверхностного натяжения.

Ввиду специфики образования контакта между деталями и условий теплоотвода линейная скорость движения границы плавления максимальна в средней части контакта. Поэтому фронт плавления приобретает подковообразную форму и удлиняется (рис. 4, а).

Рис.

4. Поверхность контактирующих образцов при ![]() мм после

прерывания нагрева контакта через 0,04 сек (а) и 0,1 сек (б), а также через 0,3

сек при U2x.x=8 B (б).

мм после

прерывания нагрева контакта через 0,04 сек (а) и 0,1 сек (б), а также через 0,3

сек при U2x.x=8 B (б).

При малых зазорах между торцами вторичное плавление возбуждалось вновь после взрыва последних контактов, образовавшихся у края поверхности торцов. Как уже отмечалось [1], взрыв таких контактов сопровождается выбросом значительной части жидкого металла к центру образцов. Повторное замыкание торцов чаще всего происходит у границы возникшего ранее кратера, где зазор между торцами сужается. Размеры фронта плавления при этом близки к показанному на рис. 4, б. При взрыве и выбросе внутрь больших объемов жидкого металла замыкание торцов может произойти и в самом кратере (рис. 4, в). В этом случае площадь образующегося участка сваривания наибольшая, так как жидкий металл замыкает предварительно оплавленные поверхности, имеющие высокую температуру. Это облегчает их смачивание.

Анализ

осциллограмм и прерывание нагрева в различные периоды существования контакта

показывает, что причиной замыкания торцов при зазоре между ними ![]() мм чаще

всего является выброс жидкого металла от края к центру образца. Замыканию

предшествовало длительное вторичное плавление в течение 0,3…0,4 сек.

мм чаще

всего является выброс жидкого металла от края к центру образца. Замыканию

предшествовало длительное вторичное плавление в течение 0,3…0,4 сек.

Приведенные выше данные позволяют представить следующую схему оплавления при контактной стыковой сварке. Выступы, имеющие большую высоту, выплавляются первыми, не оставляя после себя заметных углублений и не вызывая оплавления соседних участков. Это обусловливает выравнивание оплавляемых поверхностей до тех пор, пока зазор между ними уменьшится настолько, что станет возможным вторичное оплавление, в процессе которого выплавляются большие объемы металла. При этом образуются глубокие кратеры и неровности на торцах, после чего процесс повторяется.

Литература

1. С. И. Кучук-Яценко, М. И. Киевский, Особенности нагрева и взрыва элементарных контактов, «Автоматическая сварка», № 9, 1970.

Источник: журнал «Автоматическая сварка», 1971 г., № 7