Стыковая сварка оплавлением тонкостенных деталей на постоянном токе

Инж. В.А. Сидякин, канд. техн. наук Б.Д. Орлов (МАТИ)

Характерной особенностью сварки оплавлением тонкостенных деталей является то, что зона пластического деформирования ограничена устойчивостью стенки детали при осадке. При этом чтобы обеспечить деформацию небольшой приторцовой зоны, используются узкие температурные поля с высоким градиентом. Ввиду малой величины осадки при сварке тонкостенных деталей очень большое значение имеет состояние оплавленных торцов перед ее началом. Они должны быть покрыты сплошной пленкой расплавленного металла и иметь по возможности лучший макрорельеф. Чтобы сохранить жидкую пленку на торце при высоком градиенте температуры, при сварке тонкостенных деталей требуются большие скорости оплавления и осадки [1]. Чтобы получить соединение с высокими свойствами, необходимо при осадке выдавить из зоны соединения расплавленный металл и окислы. Чем ровнее оплавленные поверхности, тем для этого требуется меньшая величина осадки.

Размер лунок - кратеров определяется размером перемычек жидкого металла между торцами. Чем больше перемычки, тем хуже макрорельеф оплавленного торца. Величина перемычек зависит от многих факторов, в частности, от природы свариваемого металла, параметров процесса, характеристик сварочной машины и геометрии сечения детали [1, 2]. Процесс образования и разрушения перемычек сопровождается характерным импульсным изменением сварочного тока. При этом увеличению размера перемычек соответствует увеличение амплитуды и длительности импульсов тока. Поэтому осциллографирование тока позволяет косвенно изучить влияние различных параметров на размер перемычек. В настоящей работе при осциллографировании использовали шинный трансформатор тока, включенный во вторичную цепь сварочного трансформатора. Оплавляли пластинки из стали ВНС-2 сечением 0,8×30,0 мм. Запись осуществляли на светолучевом осциллографе Н-105 с масштабом тока 500 А/см, напряжения 3,3 в/см, перемещения 0,04 мм/имп.

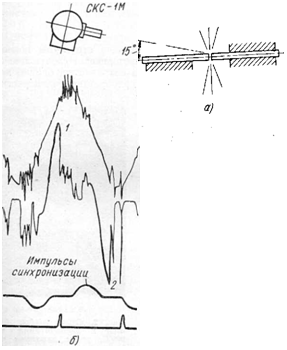

Изучение осциллограмм (рис. 1, а) выявило характерную особенность процесса оплавления на переменном токе. Периодически на кривой тока наблюдаются импульсы с повышенной амплитудой и длительностью. Это свидетельствует об увеличенном размере перемычки. Ускоренная киносъемка, синхронная с осциллографированием, показала, что увеличенному импульсу тока соответствует взрыв преимущественно одной перемычки. На рис. 2, а показана схема киносъемки. Оплавляли пластины из стали ВНС-2 сечением 0,8×20,0 мм. Изображение стыка размещено во всю ширину кадра. Частота съемки равна 4000 кадр/сек. На рис. 2, б показан участок осциллограммы процесса, а на рис. 2, в, г кадры, снятые при разрушении перемычек, в момент импульсов тока 1 и 2. Таким образом, увеличенные импульсы тока связаны с образованием крупных перемычек. Такие перемычки образуются, если элементарный контакт возникает при небольшом уменьшающемся мгновенном значении напряжения. Он продолжает существовать и при нулевом значении тока.

Рис. 1. Осциллограммы сварочного напряжения и тока:

а — при оплавлении на переменном токе; б — то же, на постоянном токе

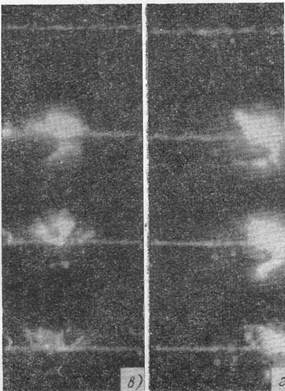

Рис. 2. Ускоренная киносъемка процесса оплавления:

а — схема съемки; б — синхронная осциллограмма процесса; в — взрыв перемычки, соответствующий импульсу 1 тока; г — то же, соответствующий импульсу 2 тока

Ввиду сближения деталей размер контакта непрерывно увеличивается. После перехода сварочного напряжения через нуль ток в контакте резко возрастает и интенсивное тепловыделение приводит к разрушению перемычки, обычно при мгновенном значении напряжения, близком к амплитудному. Таким образом, процесс оплавления как бы синхронизируется частотой питающего напряжения. Это наиболее явно выражено, когда время существования перемычки меньше полупериода переменного напряжения.

Явление синхронизации усиливается при увеличении скорости оплавления и уменьшении вторичного напряжения. Ввиду большого значения, которое имеет макрорельеф при сварке тонкостенных деталей, необходимо в этом случае исключить образование крупных перемычек. С этой целью изучили возможность использования для сварки источника постоянного тока.

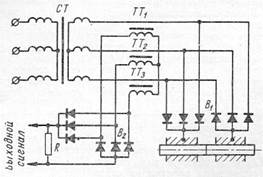

В качестве такого источника использовали трехфазный сварочный трансформатор с выпрямлением тока во вторичной цепи по схеме Ларионова (рис. 3). При осциллографировании тока использованы три шинных трансформатора тока ТТ1, ТТ2, ТТ3 и трехфазный выпрямитель В2. Осциллограмма процесса оплавления пластин из стали ВНС-2 (сечением 0,8×30,0 мм) на постоянном токе показана на рис. 1, б. Масштабы записи тока и напряжения при оплавлении на постоянном и переменном токе одинаковы. Амплитуда напряжения в первом случае выбрана такая же, как и во втором. При оплавлении на постоянном токе амплитуда и длительность импульсов тока меньше, чем при оплавлении на переменном токе, а их частота больше. На переменном токе его амплитуда превышает 2500 А, а на постоянном токе она меньше 1500 А. Длительность существования элементарного контакта в первом случае достигает 6 мсек, а во втором не превышает 2 мсек.

Рис. 3. Схема источника постоянного тока и измерения тока оплавления

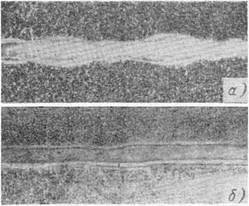

Об уменьшении перемычек и улучшении макрорельефа при постоянном токе свидетельствует и непосредственное измерение рельефа оплавленных торцов. При оплавлении на переменном токе пластин из никеля толщиной 1,0 мм глубина отдельных кратеров достигала 0,3 мм относительно средней линии профиля (рис. 4, а), а на постоянном токе она не превосходила 0,15 мм (рис. 4, б). Пластины оплавляли на 6 мм при линейном увеличении скорости их сближения до 5 мм/сек. При этом следует учитывать, что эффект от использования постоянного тока был несколько снижен вследствие того, что активное сопротивление источника постоянного тока было выше сопротивления источника переменного тока.

Рис. 4. Макрорельеф торцовой поверхности пластин, оплавленных на переменном (а) и постоянном (б) токе

При оплавлении на постоянном токе значительно уменьшается вероятность коротких замыканий. Так, максимальная начальная скорость оплавления пластинок из стали ВНС-2 сечением 0,8×300 мм, при которой еще может возбудиться процесс на переменном токе, меньше 2 мм/сек, а на постоянном токе она достигает 6 мм/сек. Повышение устойчивости процесса оплавления на постоянном токе позволит снизить вторичное напряжение, что, как известно [1, 2, 3], способствует поддержанию слоя расплавленного металла на торцах.

Использование постоянного тока при оплавлении

тонкостенных деталей приводит к некоторому повышению механических свойств соединений,

в первую очередь угла загиба (см. таблицу). Сваривали образцы из стали ВНС-2

толщиной 1 мм с защитой аргоном при одинаковых параметрах режима ![]() мм,

мм,

![]() мм/сек,

мм/сек,

![]() мм.

мм.

|

Место вырезки образца |

Угол изгиба |

|

Основной материал ВНС-2 (отжиг+нормализация) |

140…155 |

|

Сварное соединение (переменный ток) |

95…125 |

|

Сварное соединение (постоянный ток) |

120…142 |

Выводы

1. При оплавлении тонкостенных деталей на переменном токе промышленной частоты наблюдается периодическое образование перемычек увеличенного размера, что ухудшает макрорельеф оплавленной поверхности и повышает вероятность короткого замыкания сварочной цепи при увеличении скорости сближения деталей и снижении вторичного напряжения.

2. Использование постоянного тока при оплавлении таких деталей снижает вероятность коротких замыканий и улучшает макрорельеф оплавленных поверхностей. Повышение устойчивости процесса оплавления на постоянном токе позволит снизить вторичное напряжение, что благоприятствует образованию жидкой пленки на торцах деталей.

Литература

1. Гельман А.С. Технология и оборудование контактной электросварки. Машгиз, 1960.

2. Кучук-Яценко С.И. и Лебедев В.К. Контактная стыковая сварка непрерывным оплавлением. «Наукова думка», 1965.

3. Яворский Ю.Д. Влияние режима сварки на макрорельеф оплавленных поверхностей. «Автоматическая сварка», 1964, № 11.

Источник: журнал «Сварочное производство» № 9, 1969г.