Нормы дефектов и их исправление при точечной и шовной сварке

При возникновении дефектов в точечных и роликовых соединениях могут изменяться заданные механические и антикоррозионные свойства, качество поверхности и эксплуатационные характеристики сварных узлов. Отсутствие взаимного проплавления деталей или малые размеры литой зоны резко снижают статическую и динамическую прочность. Прочность снижается также при наличии следующих дефектов: выхода литой зоны на поверхность деталей из высокопрочных алюминиевых сплавов, больших вмятин от электродов, разрывов и трещин кромки нахлестки и внутренних выплесков. Последние существенно увеличивают разброс прочности сварных точек. Большие зазоры между деталями после сварки снижают динамическую прочность соединений.

Рассматривая влияние на прочность внутренних пор, раковин и трещин, следует отметить, что дефекты, находящиеся в центральной части литой зоны, оказываются вне действия максимальных напряжений при нагружении и поэтому внутренние дефекты, не выходящие за пределы 1/3 литой зоны, не снижают статической и динамической прочности соединений. Однако внутренние трещины следует считать серьезным дефектом, так как они даже при незначительном изменении условий сварки (режима, состояния электродов, подготовки поверхности) могут превратиться в наружные трещины, которые резко снижают динамическую прочность соединений. Выход литой зоны на поверхность, перенос металла электродов на детали, а также нарушение плакирующего слоя, например вследствие местных оплавлений металла, снижают коррозионную стойкость сварных соединений высокопрочных алюминиевых сплавов типа дуралюмин и особенно магниевых сплавов. Большие вмятины от электродов, подрезы на поверхности роликовых швов и выдавливание металла ухудшают качество наружной поверхности узлов, и в случае особых требований, например аэродинамические поверхности, эти дефекты недопустимы.

При внутреннем выплеске в зазоре между деталями остаются металлические частицы, которые могут выпадать оттуда в процессе эксплуатации сварного узла. Если зазор нахлестки имеет выход в полость емкости для жидкости или газов, то металл выплесков может засорять трубопроводы, фильтры и т.п., вызывая выход из строя узла или всего изделия. В таких случаях металл выплесков, вышедший из зазора между деталями, удаляют механическим путем или подвергают сварной узел вибрации для удаления выплесков из зазора. Наружные трещины рабочих и связующих соединений емкостей, баков, трубопроводов и упругих элементов обычно нарушают их геометричность.

Таким образом, дефекты точечных и роликовых соединений влияют на надежность сварных узлов, а также могут ухудшать эксплуатационные характеристики изделий. Степень влияния дефектов на надежность и качество зависит от их количества и расположения в сварных соединениях. Допустимость дефектов и необходимость их исправления определяются ответственностью данного соединения в конструкции узла или изделия. Исходя из этого, силовые точечные и роликовые соединения в машиностроительных конструкциях целесообразно разделить на две группы:

· группа А — соединения высокого качества, воспринимающие статические и динамические нагрузки, тепловые удары, а также герметичные соединения, разрушение которых может вызвать разрушение изделия или серьезные последствия для обслуживающего персонала;

· группа Б — соединения нормального качества, воспринимающие только статические нагрузки, не требующие герметичности, разрушение которых не представляет опасности для изделия или персонала.

Группы ответственности сварных соединений различаются в основном различными нормами исправляемых и допустимых без исправления дефектов, использованием разных методов контроля, различной периодичностью контроля образцов и сварных узлов.

Размеры и прочность сварных соединений обеих групп одинаковы. Группу ответственности сварных соединений определяют конструктор узла и технолог-сварщик и указывают в чертеже узла.

В табл. 2 приведены основные дефекты точечных и роликовых соединений и количество дефектов, допускаемых без исправления и подлежащих исправлению в зависимости от группы ответственности соединения. Общее число сварных точек или общая длина роликовых швов узла с дефектами, допустимыми без исправления, а также подлежащих исправлению, не должно превышать указанное в табл. 2. Если количество дефектов превышает указанные пределы, как по отдельным видам дефектов, так и по общему их числу, то возможность исправления узла в каждом конкретном случае определяют конструктор и главный сварщик. Дефекты, допускаемые без исправления, но расположение, которых в сварном шве не удовлетворяет условиям, указанным в табл., а также дефекты в начале и конце шва подлежат обязательному исправлению. Исправление дефектов должны выполнять высококвалифицированные рабочие.

Таблица. Дефекты точечных и роликовых сварных соединений

|

Дефекты |

Допустимое количество дефектов в % по группам ответственности соединений |

Особые условия |

||||

|

А |

Б |

|||||

|

без исправления |

при котором разрешается исправление |

без исправления |

при котором разрешается исправление |

|||

|

Отсутствие взаимного проплавления деталей (зазор, склейка, малые размеры литой зоны) |

Не допускается |

5 |

3* |

10 |

*Дефект допускается, если между дефектными точками не менее пяти нормальных точек, а при роликовой сварке - между дефектными участками не менее 300 мм нормального шва (длина дефектного участка не должна превышать 25 мм) |

|

|

Уменьшение размеров литой зоны: d не более, чем на 15%; проплавление не менее 10% |

3* |

5 |

15* |

Не исправляется |

* Дефект допускается, если между двумя дефектными точками не менее пяти нормальных точек, а при роликовой сварке — между дефектными участками не менее 200 мм нормального шва (длина дефектного участка не должна превышать 25 мм) |

|

|

Наружные трещины |

Не допускается |

5 |

Не допускается |

10 |

____ |

|

|

Внутренние трещины |

5* |

10 |

Не контролируется |

Не контролируется |

* Без исправления допускаются трещины не более 1/2 диаметра (ширины) литой зоны. Между дефектными точками должно быть не менее пяти нормальных точек, а между дефектными участками роликового шва не менее 100 мм нормального шва (длина дефектного участка не более 25 мм) |

|

|

Внутренние раковины и поры |

5* |

10 |

Не контролируется |

Не контролируется |

* Без исправления допускаются раковины и поры размерами не более 1/3 диаметра (ширины) литой зоны и не более 1/6 диаметра (ширины) литой зоны независимо от их расположения, при условии если они не доходят до границы литой зоны |

|

|

Внутренний выплеск |

5* |

10 |

15** |

25 |

* Дефект допускается, если между двумя дефектными точками не менее пяти нормальных точек, а между дефектными участками роликового шва не менее 300 мм нормального шва. ** Дефект допускается, если между двумя дефектными точками не менее двух нормальных точек, а между дефектными участками роликового шва не менее 100 мм нормального шва. Длина дефектного участка роликового шва не должна превышать 25 мм |

|

|

Прожог |

Не допускается |

Не допускается |

Не допускается |

Не более одного на узел |

Допустимость исправления решается конструктором узла и главным сварщиком |

|

|

Местное оплавление поверхности |

3* |

Не исправляется |

5* |

Не исправляется |

* Для коррозионностойких металлов. Для некоррозионностойких металлов (Д16АТ, В95АТ и т. п.) допустимость дефектов решается конструктором узла и главным сварщиком |

|

|

Разрыв и раздавливание кромок и наружные трещины у края нахлестки |

Не допускается |

5 |

Не допускается |

10 |

Дефект допускается к исправлению, если между дефектными участками не менее 100 мм нормального шва или не менее пяти нормальных точек |

|

|

Выход литой зоны на поверхность |

3 *

|

10 * |

Не контролируется |

Не контролируется |

* Дефект приведен для некоррозионностойких металлов. |

|

|

5 ** |

Не исправляется ** |

То же |

То же |

** Для коррозионностойких металлов (нержавеющих сталей, АМг6 и т.п.) |

||

|

Темная поверхность точек, следы меди на алюминиевых и магниевых сплавах |

Не допускается |

5 |

Не допускается |

10 |

Для коррозионностойких сплавов (АМц, АМг) дефект допускается без исправления |

|

|

Выдавливание металла на поверхности точек и швов |

Не допускается |

5* |

Не контролируется |

Не контролируется |

* Допускается к исправлению, если глубина вмятины от электродов и роликов не превышает 25% |

|

|

Большая вмятина от электродов (роликов), подрез шва |

5 |

Не исправляется |

15 |

Не исправляется |

Пригодность сварного узла с вмятинами более 30% определяет конструктор узла и главный сварщик |

|

|

Смещение точечного или роликового шва от намеченного положения |

По шагу От оси |

Не исправляется |

По шагу От оси |

Не исправляется |

Смещение от оси допускается без исправления, если отсутствуют выплески, раздавливание кромки нахлестки, трещины и т.п. Большие отклонения; по шагу могут быть допущены конструктором узла |

|

|

Негерметичность роликового шва |

Не допускается |

5* |

Не контролируется |

Не контролируется |

* Допускается к исправлению, если длина негерметичных участков не более 100 мм и расстояние между ними не менее 200 мм |

|

|

Большой зазор между деталями после сварки |

5 |

Не исправляется |

15 |

Не исправляется |

__ |

|

|

Максимально допустимое суммарное количество дефектов сварного соединения |

5 |

10 |

15 |

25 |

__ |

|

На практике применяют следующие основные способы исправления дефектов в сварных соединениях:

а) точечную или роликовую сварку;

б) механическую обработку дефектного места и дуговую сварку в среде защитных газов (чаще всего АрДЭС);

в) сверление отверстия и постановку заклепки;

г) механическую обработку (зачистку) поверхности сварных швов;

д) термическую обработку соединения или узла.

Ниже приведены дефекты сварных соединений и возможные способы их исправления:

|

Отсутствие взаимного проплавления, малые размеры литой зоны, нарушение герметичности роликовых швов |

а, б, в |

|

Выход литой зоны на поверхности |

в |

|

Наружные трещины |

б, в |

|

Внутренние трещины и выплески |

а, б, в |

|

Трещины и разрывы нахлестки |

б |

|

Наружные выплески, темная поверхность, налипание металла электродов, выдавливание металла |

г |

|

Хрупкость соединения |

а, д |

При полном отсутствии соединения деталей (зазор) производят повторную сварку на измененном режиме или, если возможно, изменяют место сварки. Если литые зоны точек имеют малые размеры, внутренние трещины или выплески, то исправление дефектов может быть выполнено постановкой сварных точек на расстоянии полушага от дефектной. Режим сварки по току должен быть соответствующим образом изменен. Внутренние трещины и раковины в центре литой зоны точек хорошо устраняются повторной сваркой с увеличением величины тока на 15…20% для алюминиевых сплавов, и понижением тока на 10…15% для нержавеющих и жаропрочных сталей. Исправление внутренних выплесков эффективно, если из литой зоны точек выброшено немного металла. Дефектные точки с выплесками на узлах из алюминиевых сплавов исправить трудно, так как трещины и поры в литой зоне полностью не устраняются. Исправление негерметичных участков роликовых швов производят непрерывно — точечной или роликовой сваркой с перекрытием на 20…40% дефектного шва (если позволяет ширина нахлестки). Для алюминиевых сплавов величину тока увеличивают на 10…15%.

При исправлении дефектов в точечных соединениях клепкой последнюю, если требуется герметичность, выполняют с использованием соответствующего герметика. При сверлении отверстий под заклепки в тонких деталях необходимо принять меры, исключающие образование надрывов и трещин по краям отверстия.

Наиболее универсальным способом исправления дефектов является дуговая сварка в защитных газах, особенно АрДЭС. Длина разделки при исправлении дефектов роликового шва с помощью АрДЭС обычно больше дефектного участка на 20…30 мм.

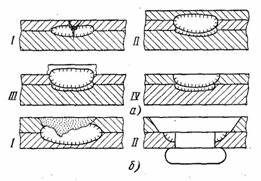

Дефекты в виде наружных трещин и других нарушений поверхностной сплошности металла сварных соединений на одной из деталей можно исправлять способом, показанным на рис.

Рис. Исправление дефектов точечной сварки

На поверхность детали с наружной трещиной І накладывают пластину и соединяют ее точечной сваркой с верхней деталью ІІ (рис. а). Затем отрывают пластину от верхней детали ІІІ и производят механическую обработку выступа IV. При значительном оплавлении поверхности одной из деталей І (рис. б) исправление выполняют с помощью заклепки специальной формы ІІ. Дефекты наружной поверхности устраняют шабером, стальной проволочной щеткой из нержавеющей стали или абразивным кругом на резиновой основе.

Дефекты в виде искажения формы и размеров сварных узлов, вследствие напряжений и деформаций, возникающих в результате сварки, исправляют путем местного нагрева, постановки «холостых точек», прокаткой между стальными роликами, а также правкой ударом и обжатием сварных точек и швов. Правку ударом не следует применять для сварных соединений, имеющих низкую пластичность (титановых сплавов, высокопрочных алюминиевых сплавов и т.п.), так как возникающие при этом напряжения могут вызвать образование трещин.

Для своевременного предупреждения образования дефектов и их обнаружения в точечных и роликовых сварных соединениях, применяемых в конструкциях ответственного назначения, контролируют смежные операции, сопутствующие сварке; процесс сварки; соединения и узлы; сварочное оборудование.