Контактные сопротивления при точечной, рельефной и шовной сварке

Контактные сопротивления — сопротивления, сосредоточенные в узкой области контактов деталь—деталь и электрод—деталь.

Наличие контактных сопротивлений можно

обнаружить, если через металлические детали, сжатые усилием ![]() , пропустить

небольшой ток и измерить падение напряжения на участках равной длины в области

контакта и на самих деталях (рис. 1, а). При этом

, пропустить

небольшой ток и измерить падение напряжения на участках равной длины в области

контакта и на самих деталях (рис. 1, а). При этом ![]() (

(![]() ). При холодных деталях гь обычно составляет

значительную долю от

). При холодных деталях гь обычно составляет

значительную долю от ![]() . Поэтому, например, для оценки качества состояния

поверхности деталей измеряют

. Поэтому, например, для оценки качества состояния

поверхности деталей измеряют ![]() и условно отождествляют его со значением

и условно отождествляют его со значением ![]() .

.

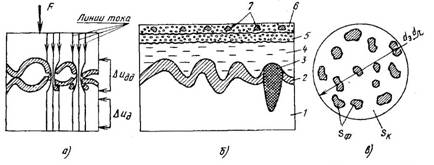

Наличие контактных сопротивлений связано с ограниченностью площади электрического контакта из-за неровной поверхности деталей и электродов, а также из-за различных неэлектропроводимых поверхностных образований: оксидных и гидрооксидных пленок, адсорбированной влаги, масел, продуктов коррозии, пыли и т. п. (рис. 1, б).

Рис. 1. Схема образования контактного сопротивления:

а — распределение тока в зоне соприкосновения холодных деталей;

б — строение реальной поверхности тел: 1 — металл; 2 — оксидные и гидрооксидные пленки; 3 — продукты коррозии; 4 — адсорбированная влага; 5 — масло; 6 адсорбированные газы; 7 — пыль;

в — распределение микроконтактов

Поэтому фактическая площадь контакта (![]() ) до нагрева деталей значительно меньше контурной

площади контакта (

) до нагрева деталей значительно меньше контурной

площади контакта (![]() ), определяемой диаметром электрода

), определяемой диаметром электрода ![]() или диаметром пластического пояска

или диаметром пластического пояска ![]() (рис. 1, в). В этих условиях имеет место так

называемый «ситовый» характер проводимости — ток проходит по отдельным

микроконтактам (

(рис. 1, в). В этих условиях имеет место так

называемый «ситовый» характер проводимости — ток проходит по отдельным

микроконтактам (![]() ). Влияние состояния поверхности деталей на

контактное сопротивление очень велико. Так, контактное сопротивление (по

результатам измерения) двух различно обработанных пластин из низкоуглеродистой

стали толщиной 3 мм, сжатых электродами (

). Влияние состояния поверхности деталей на

контактное сопротивление очень велико. Так, контактное сопротивление (по

результатам измерения) двух различно обработанных пластин из низкоуглеродистой

стали толщиной 3 мм, сжатых электродами (![]() = 10 мм) с усилием 200 даН, составляло (мкОм):

травленых — 300; очищенных наждачным кругом и шлифованных — 100; обработанных

резцом — 1200; покрытых окалиной — 80000; покрытых ржавчиной и окалиной — 300000.

= 10 мм) с усилием 200 даН, составляло (мкОм):

травленых — 300; очищенных наждачным кругом и шлифованных — 100; обработанных

резцом — 1200; покрытых окалиной — 80000; покрытых ржавчиной и окалиной — 300000.

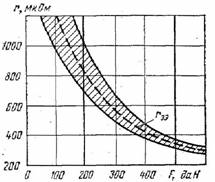

Рис. 2. Зависимость сопротивлений от усилий.

Заштрихована область разброса ![]() (сталь Х15Н5Д2Т толщиной 1+1 мм, электроды со

сферической рабочей поверхностью с радиусом сферы 75 мм)

(сталь Х15Н5Д2Т толщиной 1+1 мм, электроды со

сферической рабочей поверхностью с радиусом сферы 75 мм)

Контактное сопротивление деталей

уменьшается при росте усилия сжатия (рис. 2) и зачистке поверхности (рис. 3), а

затем стабилизируется. В первом случае увеличивается ![]() за счет смятия выступов, увеличения их числа и

разрушения поверхностных пленок. Во втором — в той или иной степени происходит

удаление неэлектропроводимых поверхностных образований.

за счет смятия выступов, увеличения их числа и

разрушения поверхностных пленок. Во втором — в той или иной степени происходит

удаление неэлектропроводимых поверхностных образований.

Рис. 3. Зависимость ![]() от

от ![]() для титанового сплава ВТ6, толщина образцов 2+2 мм;

для титанового сплава ВТ6, толщина образцов 2+2 мм;

— обезжиривание;

---- механическая зачистка

Зависимость контактных сопротивлений

холодных деталей от усилия сжатия ![]() в некоторых случаях оценивают по эмпирической

формуле

в некоторых случаях оценивают по эмпирической

формуле

![]()

где

![]() — постоянный коэффициент, равный для стали (5…6)×10-3

и алюминиевых сплавов (1…2)×10-3;

— постоянный коэффициент, равный для стали (5…6)×10-3

и алюминиевых сплавов (1…2)×10-3;

![]() — показатель степени, равный для стали 0,7 и

алюминиевых сплавов 0,8.

— показатель степени, равный для стали 0,7 и

алюминиевых сплавов 0,8.

Однако приведенная формула не учитывает

состояния поверхности деталей и составлена в предположении, что ![]() не зависит от размеров деталей и может служить лишь

для ориентировочных расчетов. Размеры

не зависит от размеров деталей и может служить лишь

для ориентировочных расчетов. Размеры ![]() и значения

и значения ![]() и

и ![]() зависят также от твердости металлов. Так, в

контакте твердого металла с электродом из мягкого сплава

зависят также от твердости металлов. Так, в

контакте твердого металла с электродом из мягкого сплава ![]() больше, а

больше, а ![]() меньше, чем в контакте свариваемых деталей, где

меньше, чем в контакте свариваемых деталей, где ![]() меньше, а

меньше, а ![]() больше. При обжатии хорошо очищенных деталей из

низкоуглеродистой стали электродами с высокой электропроводимостью принимают

больше. При обжатии хорошо очищенных деталей из

низкоуглеродистой стали электродами с высокой электропроводимостью принимают ![]() . При сварке алюминиевых сплавов

. При сварке алюминиевых сплавов ![]() несколько меньше указанной выше величины.

несколько меньше указанной выше величины.

Более точные значения ![]() и

и ![]() получают путем непосредственного измерения

электрических сопротивлений. При повороте деталей на небольшой угол относительно

электродов резко снижается

получают путем непосредственного измерения

электрических сопротивлений. При повороте деталей на небольшой угол относительно

электродов резко снижается ![]() , а при взаимном повороте деталей —

, а при взаимном повороте деталей — ![]() . Сравнивая исходное значение

. Сравнивая исходное значение ![]() с новыми, нетрудно найти

с новыми, нетрудно найти ![]() и

и ![]() . После включения сварочного тока микроконтакты

быстро нагреваются, снижается сопротивление металла пластической деформации,

облегчаются условия разрушения пленок, и при определенных критических

температурах

. После включения сварочного тока микроконтакты

быстро нагреваются, снижается сопротивление металла пластической деформации,

облегчаются условия разрушения пленок, и при определенных критических

температурах ![]() характерных для данного металла,

характерных для данного металла, ![]() резко снижается (

резко снижается (![]() практически до нуля, а

практически до нуля, а ![]() до относительно малой величины). При этом

до относительно малой величины). При этом ![]() определяется в основном сопротивлением самих

деталей. Значения

определяется в основном сопротивлением самих

деталей. Значения ![]() для сталей составляют 600…700 °С, алюминиевых

сплавов 400…450 °С и достигаются при обычном цикле точечной сварки спустя 0,1…0,2

для сталей составляют 600…700 °С, алюминиевых

сплавов 400…450 °С и достигаются при обычном цикле точечной сварки спустя 0,1…0,2

![]() . При увеличении

. При увеличении ![]()

![]() несколько снижается.

несколько снижается.

Экспериментально показано (например, при

калориметрировании), что доля теплоты, выделяемой на сопротивлении ![]() , обычно (при сварке деталей толщиной 1 мм) не

превышает 5 % общей энергии, генерируемой в зоне сварки. Несмотря на то, что

, обычно (при сварке деталей толщиной 1 мм) не

превышает 5 % общей энергии, генерируемой в зоне сварки. Несмотря на то, что ![]() существует относительно короткое время, оно может

оказать влияние на последующий нагрев, особенно при сварке деталей малых

толщин, где высота микрорельефа поверхности соизмерима с толщиной деталей.

Первоначально нагретая зона контакта, обладающая повышенным сопротивлением,

способствует большему тепловыделению. Однако при увеличении

существует относительно короткое время, оно может

оказать влияние на последующий нагрев, особенно при сварке деталей малых

толщин, где высота микрорельефа поверхности соизмерима с толщиной деталей.

Первоначально нагретая зона контакта, обладающая повышенным сопротивлением,

способствует большему тепловыделению. Однако при увеличении ![]() стабильность тепловыделения мала, а с ростом

стабильность тепловыделения мала, а с ростом ![]() снижается стойкость электродов.

снижается стойкость электродов.

Для стабилизации тепловыделения, размеров соединений и стойкости электродов перед сваркой выполняют подготовку поверхностей деталей с целью удаления толстых поверхностных пленок и загрязнений, обеспечивая тем самым достаточно низкие и стабильные значения контактных сопротивлений. Для этих же целей часто рекомендуется применение повышенных сварочных усилий.