Контроль физических параметров с использованием ультразвуковых колебаний при точечной и шовной сварке

Принцип контроля размеров зоны расплавления при точечной сварке с помощью ультразвуковых колебаний (УЗК) основан либо на способности УЗК отражаться от границы раздела твердой и жидкой фаз (эхо-метод), либо на различном поглощении УЗК в твердом и жидком металлах (теневой метод). В обоих случаях частота УЗК составляет 2,5…5 мГц.

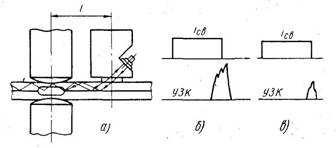

При импульсном эхо-методе граница отражения УЗК возникает в зоне сварки при расплавлении металла и исчезает при его затвердевании. Отражение УЗК происходит из-за различия акустических свойств твердого и жидкого металлов.

Для контроля используются совмещенный призматический

щуп (рис. 1, а), устанавливаемый рядом с электродом на расстоянии ![]() так, чтобы УЗК

проходили через центр литого ядра точки. Небольшие изменения

так, чтобы УЗК

проходили через центр литого ядра точки. Небольшие изменения ![]() незначительно

влияют на результаты контроля. С увеличением

незначительно

влияют на результаты контроля. С увеличением ![]() повышается

рассеивание ультразвуковой энергии и ухудшаются подходы электрода со щупом к

месту сварки. Поэтому

повышается

рассеивание ультразвуковой энергии и ухудшаются подходы электрода со щупом к

месту сварки. Поэтому ![]() выбирают минимально возможным с точки

зрения конструкции щупа и его крепления. Для надежного акустического контакта

поверхность свариваемой детали под щупом смазывают маслом.

выбирают минимально возможным с точки

зрения конструкции щупа и его крепления. Для надежного акустического контакта

поверхность свариваемой детали под щупом смазывают маслом.

В детали, контактирующей со щупом, возбуждаются поперечные УЗК. Если расплавленное ядро отсутствует, то в зоне сварки отражения не будет и УЗК пойдут по листу до его края. При образовании расплавленного ядра часть УЗК отражается на его боковой поверхности и отраженный сигнал возвращается к щупу и фиксируется ультразвуковым дефектоскопом. Наряду с «полезным» отражением от ядра точки возникают отражения — помехи от электрода и вмятин на деталях, которые затрудняют процесс контроля, особенно при сварке деталей толщиной менее 2 мм.

Рис. 1. Контроль точечной сварки ультразвуковым эхо-методом:

а — схема прохождения УЗК;

б, в — ток и отраженный сигнал на экране

дефектоскопа соответственно при ![]() = 6,2 и 5,5 мм

= 6,2 и 5,5 мм

При сварке деталей толщиной менее 2 мм

применяют так называемый амплитудный метод контроля, при котором зоны

расплавления нормальных или больших размеров дают отражение УЗК заданной

величины, а зоны малых размеров дают значительно меньшее отражение и сварные

точки считаются дефектными (рис. 113, б, в). При настройке дефектоскопа на

определенные размеры ядра регулируют его усиление так, чтобы при сварке на

режиме, обеспечивающем номинальные размеры ядра, отраженный сигнал был

достаточным для срабатывания автоматического сигнализатора дефектоскопа и

возникал при ![]() . Если при

. Если при ![]() в заданные размеры литой зоны не

достигаются, то аппаратура сигнализирует о наличии дефектной точки. Минимальная

толщина деталей, при которой возможно использование этого метода контроля,

составляет для стали Х19Н9Т— 1 мм; для ВНС2 — 1,2 мм; для ОТ4 — 1,5 мм; для

ВТ15 — 2 мм. При контроле точечной сварки указанных металлов обнаруживается

снижение номинальных

в заданные размеры литой зоны не

достигаются, то аппаратура сигнализирует о наличии дефектной точки. Минимальная

толщина деталей, при которой возможно использование этого метода контроля,

составляет для стали Х19Н9Т— 1 мм; для ВНС2 — 1,2 мм; для ОТ4 — 1,5 мм; для

ВТ15 — 2 мм. При контроле точечной сварки указанных металлов обнаруживается

снижение номинальных ![]() и

и ![]() на 15%.

на 15%.

Произвольное увеличение ![]() в процессе сварки обычно приводит к

уменьшению

в процессе сварки обычно приводит к

уменьшению ![]() при незначительном изменении

при незначительном изменении ![]() , и поэтому

вызывает завышение в определении

, и поэтому

вызывает завышение в определении ![]() при ультразвуковом эхо-методе контроля.

Жесткость режима также влияет на результаты контроля. При достаточно больших

при ультразвуковом эхо-методе контроля.

Жесткость режима также влияет на результаты контроля. При достаточно больших ![]() возрастает затухание УЗК в связи с

увеличением зоны нагретого металла вокруг ядра и амплитуда отраженного сигнала

может стать ниже порога регистрации.

возрастает затухание УЗК в связи с

увеличением зоны нагретого металла вокруг ядра и амплитуда отраженного сигнала

может стать ниже порога регистрации.

С использованием ультразвукового

эхо-метода можно осуществить автоматическое регулирование процесса точечной

сварки. Выключение сварочного тока производится автоматически, как только от

зоны расплавления возникает отражение заданной величины. Исследования показали,

что при автоматическом регулировании процесса точечной сварки деталей из стали

Х18Н9Т толщиной 2+2 мм изменения ![]() на ±25% приводили к колебаниям диаметра

точек +5% и —10%.

на ±25% приводили к колебаниям диаметра

точек +5% и —10%.

Основными недостатками УЗК контроля эхо-методом является необходимость надежного акустического контакта датчика с одной из деталей, наличие масла в контакте, значительная сложность настройки аппаратуры при смене марки и толщины металла и электродов, ухудшение доступа электродов к месту сварки из-за наличия щупа. По перечисленным причинам указанный метод не нашел практического применения.

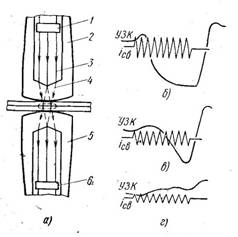

Более перспективно применение при точечной сварке теневого метода УЗК контроля. Пьезоэлектрические излучатель 1 и приемник 6 УЗК установлены соответственно в верхнем 2 и нижнем 5 электродах сварочной машины (рис. 2, а). Усилие сжатия электродов обеспечивает акустический контакт и стабильную передачу УЗ К. При формировании зоны расплавления изменяются условия прохождения УЗК через свариваемые детали. Продольные УЗК слабо реагируют на образование и размеры расплавленной зоны и поэтому не могут быть использованы для контроля. Поперечные УЗК не распространяются в жидких средах и полностью отражаются от границы твердый—жидкий металл, что позволяет применять их для теневого метода контроля. От излучателя 1 продольные УЗК проходят через воду, используемую для охлаждения электродов, и с помощью конусного дна преобразуются в поперечные УЗ К, которые после прохождения зоны сварки снова преобразуются в продольные и попадают на приемник.

При достаточно большой зоне расплавления

происходит почти полное экранирование УЗК (рис. 2, б), при ядре малых размеров

— частичное экранирование (рис. 2, в) и, наконец, при отсутствии расплавления

УЗК проходят без значительных изменений (рис. 2, г). Некоторое повышение

исходного уровня УЗК в начале протекания и после затвердевания расплавленного

ядра вызвано увеличением площади контактов электрод—деталь по сравнению с

начальной (до включения ![]() ). По этой же причине точки, имеющие

одинаковые диаметры, но полученные при разных

). По этой же причине точки, имеющие

одинаковые диаметры, но полученные при разных ![]() будут иметь различную степень

ослабления УЗК в процессе формирования литой зоны. Изменение частоты УЗК в

пределах 2,5…5 мГц не влияет на результаты контроля.

будут иметь различную степень

ослабления УЗК в процессе формирования литой зоны. Изменение частоты УЗК в

пределах 2,5…5 мГц не влияет на результаты контроля.

Рис. 2. Контроль точечной сварки ультразвуковым теневым методом:

а — схема прохождения УЗК;

б, в, г — ток и сигнал УЗК при сварке стали ВНС2,

толщиной 1+1 мм, ![]() соответственно равны 4,3; 1,8. и 0 мм:

1 — излучатель; 2 — верхний электрод; 3 — продольные УЗК; 4 — поперечные УЗК; 5

— нижний электрод; 6 — приемник

соответственно равны 4,3; 1,8. и 0 мм:

1 — излучатель; 2 — верхний электрод; 3 — продольные УЗК; 4 — поперечные УЗК; 5

— нижний электрод; 6 — приемник

Контроль можно осуществлять по величине

снижения амплитуды УЗК пли по площади, ограниченной огибающей УЗК. Лучшие

результаты дает контроль по изменению площади. В целях достаточной разрешающей

способности контроля сечение ультразвукового луча не должно быть меньше номинального

![]() ядра точек. Излучатель и приемник УЗК

подключаются к дефектоскопу, сигнал с которого подается на специальную

приставку, где он преобразуется в огибающую.

ядра точек. Излучатель и приемник УЗК

подключаются к дефектоскопу, сигнал с которого подается на специальную

приставку, где он преобразуется в огибающую.

Исследованиями Д.В. Владимировой установлено, что контроль теневым методом может быть применен при точечной сварке стали ВНС2 толщиной 0,4…1,5 мм и из титана ОТ4 толщиной 0,8…1,5 мм. Имеются также данные об использовании этого метода контроля при точечной сварке алюминиевых сплавов толщиной 1,2…2 мм.

К недостаткам метода следует отнести невозможность применения при роликовой сварке, а также при точечной сварке с использованием фигурных электродов, зависимость результатов от стабильности поступления воды в электроды и их нагрева при увеличении темпа сварки, а также относительную сложность и трудоемкость настройки датчиков и контрольной аппаратуры.

В последнее время появились сообщения о

возможности контроля качества сварных точек с помощью УЗК по величине и площади

(диаметру) зазора, возникающего между электродами и каждой из деталей в

центральной зоне контакта в результате усадки в процессе кристаллизации

расплавленного металла ядра. При отсутствии или недостаточных размерах зоны

расплавления зазор после сварки не возникает или имеет малые размеры (высоту,

диаметр) и часть посланных сигналов УЗК от излучателя уйдет в детали и далее в

электрод. Отраженных сигналов будет несколько: от границы верхний

электрод—деталь, деталь—деталь, деталь—нижний электрод, но все они будут

значительно слабее и с большим перерывом во времени, чем отраженный сигнал от

границы верхний электрод—воздух при наличии зазора большого диаметра после

кристаллизации расплавленного металла ядра нормальных размеров. При этом методе

после приложения ![]() и включения

и включения ![]() пропускается сигнал УЗК и его уровень

запоминается контрольной аппаратурой. После кристаллизации металла зоны

расплавления вновь пропускается сигнал УЗК и в результате сравнения его уровня

с начальным производится оценка качества сварки (размеров литой зоны). Если

имеет место снижение уровня сигнала УЗК на определенную величину, то это

свидетельствует о наличии нормального ядра точки; если уровень сигнала остается

прежним, недостаточно снизился или возрос, т.е. зазор между электродом и

деталью отсутствует или мал, то контрольная аппаратура сигнализирует о

дефектной точке.

пропускается сигнал УЗК и его уровень

запоминается контрольной аппаратурой. После кристаллизации металла зоны

расплавления вновь пропускается сигнал УЗК и в результате сравнения его уровня

с начальным производится оценка качества сварки (размеров литой зоны). Если

имеет место снижение уровня сигнала УЗК на определенную величину, то это

свидетельствует о наличии нормального ядра точки; если уровень сигнала остается

прежним, недостаточно снизился или возрос, т.е. зазор между электродом и

деталью отсутствует или мал, то контрольная аппаратура сигнализирует о

дефектной точке.

Эффективность применения указанного

метода контроля зависит от твердости свариваемого металла: более мягкие металлы

дают малые и нестабильные зазоры. Метод очень чувствителен к колебаниям ![]() и не пригоден для контроля при сварке с

использованием

и не пригоден для контроля при сварке с

использованием ![]() , например при сварке высокопрочных

алюминиевых сплавов. Ограниченный объем исследований метода контроля УЗК по

зазору между электродом и деталями не позволяет сделать более определенные

выводы о возможностях его использования.

, например при сварке высокопрочных

алюминиевых сплавов. Ограниченный объем исследований метода контроля УЗК по

зазору между электродом и деталями не позволяет сделать более определенные

выводы о возможностях его использования.