Коррозионная стойкость клеесварных конструкций выполненных способами контактной сварки

Опыт эксплуатации клеесварных конструкций показывает, что в ряде случаев в изделиях с клеесварными конструкциями наблюдается интенсивная коррозия. В связи с этим исследовали коррозионную стойкость клеесварных конструкций с различными системами защитных покрытий. Определяли влияние метода введения клея, особенности постановки контрольных заклепок и типа применяемой системы защитных лакокрасочных покрытий на коррозионную стойкость соединения. Использовали образцы из сплава Д16Т толщиной 1,5 мм двух типов: 1) две пластины из листа размером 100×30 мм сварены встык с накладкой в виде профиля (уголок) размерами 60×15 мм; 2) лист размером 300×100 мм, по центру которого приварен прессованный профиль (уголок) длиной 300 мм и шириной полки 15 мм. Шаг точек 30 мм. Образцы сваривали на машине МТК-75. Диаметр литого ядра в пределах 5,5…6,2 мм. Использовали метод химической подготовки поверхности под сварку. На одной части образцов клей вводили до сварки, а на другой — после сварки. Применяли клеи ВК-1МС, К-4С, КЛН-1 и КВС-4. В ряде образцов искусственно создавали непроклеи площадью до 50% поверхности нахлестки. После сварки и введения клея на образцах второго типа ставили контрольные заклепки — две по концам и одну в центре.

Применяли следующие системы защитных лакокрасочных покрытий: № 1 — грунты ВЛ-02 и ФЛ-086; № 2 — грунты ВЛ-02, ФЛ-086 и эмаль Э-5; № 3 — грунт АГ-10с и эмаль ХВ-132; № 4 — грунты ВЛ-02, ФЛ-086, эмаль ХВ-132 и лак ХСЛ; № 5 — грунты ВЛ-02, ФЛ-086, эмаль Э-5, грунт АГ-3а (2% алюминиевой пудры) и эмаль ХВ-6; № 6 — грунты ВЛ-02. ФЛ-086, эмаль Э-5, герметик У30мэс5, грунт АГ-За, эмаль ХВ-16 и лак ХСЛ. После нанесения покрытий одну часть образцов выдерживали в различных климатических зонах нашей страны, а именно в районах субтропиков, Крайнего Севера и средней полосы в течение 1, 5, 7 и 10 лет. Это так называемые длительные натурные испытания. Другую часть образцов испытывали на специальной установке, обеспечивающей периодическое погружение их в 3%-ный раствор NaС1 с последующей сушкой. Цикл испытания — 20 мин в растворе, 40 мин сушка при комнатной температуре. Испытания при периодическом погружении проводили в течение 1, 2, 3 и 4 лет (образцы с покрытием № 2). Это длительные испытания в агрессивной среде. Кроме этого, проводили ускоренные коррозионные испытания в воде и в 3%-ном растворе NaС1 в течение 30, 60 и 90 суток. После испытаний образцы вскрывали путем высверливания сварных точек. Критерием оценки служило наличие или отсутствие коррозии в нахлесточных соединениях и степень коррозионных поражений.

На образцах без защитных покрытий через 5…7 лет выдержки в различных климатических районах страны отмечаются интенсивные коррозионные поражения под нахлесткой (для клеев ВК-1МС, К-4С и КЛН-1). На клеесварных образцах без покрытия с клеем КВС-4 при выдержке до 7 лет коррозионных поражений не обнаружено (табл. 1).

Таблица 1. Результаты длительных натурных коррозионных испытаний клеесварных соединений в различных климатических зонах

|

Марка клея |

Система покрытия |

Состояние поверхности под. нахлесткой после выдержки, годы |

||||||||

|

Субтропики |

Крайний Север |

Средняя полоса |

||||||||

|

1 |

5 |

10 |

1 |

5 |

10 |

1 |

5 |

10 |

||

|

ВК-1МС |

Без покрытия |

Н |

Н |

С |

Н |

К |

П |

О |

Н |

С |

|

№ 1 |

О |

О |

К |

О |

Н |

К |

О |

О |

К |

|

|

№ 2 |

О |

О |

К |

О |

Н |

К |

О |

О |

Н |

|

|

№ 3 |

О |

О |

К |

О |

Н |

К |

О |

О |

К |

|

|

№ 4 |

О |

О |

Н |

О |

О |

Н |

О |

О |

Н |

|

|

№ 5 |

О |

О |

О |

О |

О |

О |

О |

О |

О |

|

|

№ 6 |

О |

О |

О |

О |

О |

О |

О |

О |

О |

|

|

КЛН-1 |

№ 2 |

О |

О |

К |

О |

Н |

К |

О |

Н |

К |

|

№ 6 |

О |

О |

О |

О |

О |

О |

О |

О |

О |

|

|

К-4С |

№ 1 |

О |

О |

Н |

О |

Н |

К |

О |

О |

Н |

|

№ 2 |

О |

О |

Н |

О |

О |

О |

О |

О |

О |

|

|

№ 6 |

О |

О |

О |

О |

О |

О |

О |

О |

О |

|

|

КВС-4 |

Без покрытия |

О |

О |

О |

О |

О |

Н |

О |

О |

Н |

|

№ 1 |

О |

О |

О |

О |

О |

О |

О |

О |

О |

|

|

Примечание. О — полное отсутствие коррозионных поражений под нахлесткой; Н — незначительные коррозионные поражения (5…10% площади нахлестки); К — коррозионные поражения (20…50% площади нахлестки); С—интенсивная коррозия под нахлесткой (100% площади нахлестки); П — выход коррозионных поражений на поверхность в местах отпечатков от электродов. |

||||||||||

На образцах с защитными лакокрасочными покрытиями № 1, 2, 3 и 4 при выдержке до 10 лет отмечаются коррозионные поражения, причем наиболее сильные поражения после выдержки в районе Крайнего Севера. Следовательно, не все системы покрытий могут обеспечить надежную защиту клессварных конструкций от коррозионных поражений. Только применение очень сложных, усиленных систем покрытий № 5 и 6 гарантирует полную защиту от коррозии при выдержке до 10 лет (рис. 1).

Рис. 1. Клеесварные соединения из сплава Д16Т после длительных коррозионных испытаний:

а – снаружи; б – под нахлесткой; 1 – с лакокрасочными покрытиями; 2 – без лакокрасочных покрытий

В табл. 37 приведены результаты

коррозионных испытаний образцов на установке при периодическом погружении в 3%-ный

раствор NaС1. На образцах

с клеями ВК-1МС и К-4С без покрытия уже через 1 год появляется сильная коррозия

под нахлесткой, а через 2 года — на поверхности листа в местах отпечатков от

электродов. На образцах с клеями ВК-1МС и К-4С и лакокрасочным покрытием № 2

через 3 года испытаний по всей ширине нахлестки отмечается интенсивная

коррозия. Можно считать, что коррозионное поражение вызывает диффузионное

проникновение молекул агрессивной среды в нахлесточное соединение. При этом

разрушаются адгезионные связи клея с металлом в результате адсорбционного

замещения связи клей-металла на связь металл-вода (или любая другая агрессивная

среда). При разъеме соединений обнаружено что коррозионная среда проникла

только по линии раздела клей-поверхность плакированного листа. Следовательно,

клеевая прослойка отстает от листа, а не от полки профиля. Причем в

нахлесточном соединении коррозионные поражения отмечаются, как правило, только

на поверхности листа. Аналогичное явление отмечено в зарубежных работах

введения клея после сварки (с непроклеями ![]() ), после четырех

лет испытаний наблюдается равномерная коррозия по всей поверхности

нахлесточного соединения. На образцах с непроклеями до 30…50% отмечается резко

неравномерная коррозия. В местах отпечатков от электродов появляются

коррозионные поражения в виде колец (рис. 2, 3), что объясняется пониженной

коррозионной стойкостью зоны термического влияния и спецификой теплоотвода при

контактной точечной сварке. При кратковременном нагреве сплавов типа Д16Т

исчезают структурные изменения, появившиеся при старении сплава (так называемая

термическая обработка на возврат), и резко снижается их коррозионная стойкость.

При контактной точечной сварке зона распределения наибольших деформаций в

металле и возможно поле тока на поверхности контакта электрод-деталь имеют вид

кольца. При совместном действии этих двух факторов коррозионные поражения на

поверхности листа приобретают форму кольца. В месте выхода коррозионных

поражений на поверхность листа продукты коррозии, образовавшиеся под

нахлесткой, расклинивают соединение, в результате профиль отстает от листа

(рис. 4).

), после четырех

лет испытаний наблюдается равномерная коррозия по всей поверхности

нахлесточного соединения. На образцах с непроклеями до 30…50% отмечается резко

неравномерная коррозия. В местах отпечатков от электродов появляются

коррозионные поражения в виде колец (рис. 2, 3), что объясняется пониженной

коррозионной стойкостью зоны термического влияния и спецификой теплоотвода при

контактной точечной сварке. При кратковременном нагреве сплавов типа Д16Т

исчезают структурные изменения, появившиеся при старении сплава (так называемая

термическая обработка на возврат), и резко снижается их коррозионная стойкость.

При контактной точечной сварке зона распределения наибольших деформаций в

металле и возможно поле тока на поверхности контакта электрод-деталь имеют вид

кольца. При совместном действии этих двух факторов коррозионные поражения на

поверхности листа приобретают форму кольца. В месте выхода коррозионных

поражений на поверхность листа продукты коррозии, образовавшиеся под

нахлесткой, расклинивают соединение, в результате профиль отстает от листа

(рис. 4).

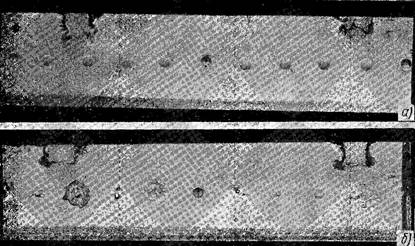

Рис. 2. Клеесварные соединения с лакокрасочным покрытием после периодического погружения в 3%-ный раствор NaCl в течение:

а – одного года; б – четырех лет

Рис. 3. Коррозионные поражения клеесварных соединений из сплава Д16Т в местах отпечатков от электродов. Периодическое погружение в 3%-ный раствор NaCl в течение четырех лет:

а – начало коррозии на поверхности; б – развитие коррозии на поверхности

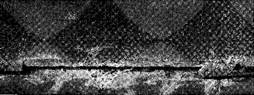

Рис. 4. Коррозионные поражения клеесварного соединения из сплава Д16Т в области клеевого валика

При внешнем осмотре образцов после испытаний по всему периметру клеевых валиков обнаружены трещины, которые облегчают проникновение коррозионной среды в нахлесточное соединение. Трещины располагаются поперек клеевого валика. На отдельных участках произошло полное отставание клеевого валика от листа (рис. 5). Чем больше валик, тем больше на нем трещин. Растрескивание валика происходит в результате его набухания под действием коррозионной среды. Осматическое давление при набухании достаточно для растрескивания клеевого валика. Поэтому надо стремиться обеспечить минимальные размеры клеевых валиков или удалять их совсем.

Рис. 5. Клеесварные соединения из сплава Д16Т после коррозионных испытаний. Полное отставание валика

Согласно данным табл. 2 коррозионная стойкость клеесварных соединений не зависит от метода их изготовления, а именно сварки по клею или введения клея после сварки. Этот вывод особо важен, так как коррозионная стойкость соединений в значительной степени определяется методом изготовления.

Таблица 2. Результаты длительных коррозионных испытаний клеесварных соединений с клеем ВК-1МС при периодическом погружении в 3%-ный раствор NaCl

|

Нанесение клея |

Заполнение нахлестки клеем, % |

Постановка заклепок |

Система покрытия |

Состояние поверхности под нахлесткой после выдержки, годы |

|||

|

1 |

2 |

3 |

4 |

||||

|

До сварки |

100 |

До отверждения клея |

Без покрытия |

Н—К |

С—П |

П |

П |

|

После сварки |

100 |

Н—К |

С—П |

П |

П |

||

|

После сварки |

90…95 |

То же |

С покрытием № 2 |

О |

Н |

К—С |

С |

|

50…70 |

О—Н |

К |

С—П |

П |

|||

|

90…95 |

После отверждения клея |

То же |

Н |

Н—К |

К—С |

С—П |

|

|

100 |

До отверждения клея |

» |

О |

Н |

К—С |

С |

|

|

100 |

После отверждения клея |

» |

О |

Н—К |

К—С |

С—П |

|

|

До сварки |

100 |

До отверждения клея |

» |

О |

Н |

К—С |

С |

|

100 |

После отверждения клея |

» |

О |

Н |

К—С |

С |

|

|

Примечания: 1. О — полное отсутствие коррозионных поражений под нахлесткой; Н — незначительные коррозионные поражения (5…10% площади нахлестки); К — коррозионные поражения (20…50% площади нахлестки); С—интенсивная коррозия под нахлесткой (100% площади нахлестки); П — выход коррозионных поражений на поверхность в местах отпечатков от электродов. 2. Образцы из сплава Д16Т, лист + профиль толщиной 1,2+1,5 мм. |

|||||||

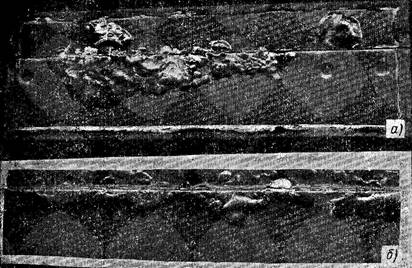

На образцах, выполненных методом

введения клея после сварки, с непроклеями ![]() площади

нахлестки, непосредственно в местах непроклеев коррозионных поражений не

наблюдается. Поверхность непроклеев в этом случае, как правило, чистая и

блестящая, в то время как окружающая непроклеи поверхность имеет равномерную

коррозию. На образцах с непроклеями до 25…50% в местах непроклеев отмечается

интенсивная коррозия как со стороны листа, так и со стороны профиля (рис. 6).

Такое положение, по-видимому, объясняется тем, что при отсутствии непроклеев

или при их величине

площади

нахлестки, непосредственно в местах непроклеев коррозионных поражений не

наблюдается. Поверхность непроклеев в этом случае, как правило, чистая и

блестящая, в то время как окружающая непроклеи поверхность имеет равномерную

коррозию. На образцах с непроклеями до 25…50% в местах непроклеев отмечается

интенсивная коррозия как со стороны листа, так и со стороны профиля (рис. 6).

Такое положение, по-видимому, объясняется тем, что при отсутствии непроклеев

или при их величине ![]() , коррозионная среда медленно и

равномерно проникает под нахлестку. Механизм проникновения — только

диффузионный. В случае больших непроклеев (30…50%) коррозионная среда

относительно быстро и неравномерно проникает под нахлестку. Механизм

проникновения уже диффузионный и капиллярный.

, коррозионная среда медленно и

равномерно проникает под нахлестку. Механизм проникновения — только

диффузионный. В случае больших непроклеев (30…50%) коррозионная среда

относительно быстро и неравномерно проникает под нахлестку. Механизм

проникновения уже диффузионный и капиллярный.

Рис. 6. Коррозионные поражения под нахлесткой клеесварных соединений из сплава Д16Т. Периодическое погружение в 3%-ный раствор NaCl в течение четырех лет

Момент постановки контрольных заклепок (до или после отверждения) влияет на коррозионную стойкость клеесварных соединений (см. табл. 2). При постановке заклепок после отверждения клея наблюдается растрескивание его в непосредственной близости от места постановки заклепки и, как следствие, снижение коррозионной стойкости. Поэтому контрольные заклепки следует ставить только до отверждения клеевой прослойки в клеесварном соединении. Большинство применяемых систем лакокрасочных покрытий обладает определенной проницаемостью, обусловленной истинной или структурной пористостью (см. табл. 2). Поэтому необходимо всегда считаться с тем, что вода или другие агрессивные жидкости могут проникать через пленку защитных покрытий и вызывать коррозионные поражения. По-видимому, никакие лакокрасочные покрытия не могут в принципе полностью защитить от коррозии, и действие их заключается только в торможении коррозии.

При погружении образцов в 3%-ный раствор NaCl резко ускоряется разрушение защитных лакокрасочных покрытий и облегчается проникновение коррозионной среды под нахлестку по сравнению с длительными натурными испытаниями. Согласно данным табл. 1 и 2 установлено, что результаты испытаний с периодическим погружением в 3%-ный раствор NaCl в течение одного года по уровню коррозионных поражений аналогичны результатам, полученным после натурной выдержки образцов в различных климатических зонах страны в течение 5…7 лет. Таким образом, результаты, приведенные в табл. 2, по-видимому, можно распространить на натурные изделия со сроком эксплуатации в районах с субтропическим климатом и на Крайнем Севере в течение 25…30 лет.

Все магниевые сплавы по сравнению с алюминиевыми обладают пониженной коррозионной стойкостью, что затрудняет их применение в промышленности. Поэтому особый интерес представляет применение различных грунтов, паст, клеев и других для защиты от коррозии сварных соединений. В табл. 3 представлены результаты коррозионных испытаний сварных образцов из магниевых сплавов МА15 и МА20 с клеями и пастами. На образцах беззащитных покрытий и с системой покрытий № 1 уже через 30 суток наблюдается интенсивная коррозия с внешней поверхности образцов и под нахлесткой. На рис. 7, 8 показаны сварные соединения из сплавов МА15 и МА20 после четырех месяцев пребывания в камере соляного тумана. Как видно, при использовании системы защитных лакокрасочных покрытий № 1 коррозионная стойкость сварных соединений (как с пастой, так и с клеем) неудовлетворительная. Для обеспечения надежной защиты от коррозии необходимо применять усиленную систему лакокрасочных покрытий № 4.

Рис. 7. Соединения из магниевого сплава МА20 после четырех месяцев пребывания в камере соляного тумана:

а – клеесварные, клей ВК-1МС, покрытие №1; б – сварные с пастой КСП-1, покрытие №1; в – то же, с усиленной системой защитных покрытий

Рис. 8. Соединения из магниевого сплава МА15 после пребывания в течение четырех месяцев в камере соляного тумана:

а – клеесварные, клей ВК-1МС; б – сваренные с пастой КСП-1

Таблица 3. Результаты ускоренных коррозионных испытаний сварных соединений с клеями и грунтами

|

Материал |

Марка клея или грунта |

Система покрытия1 |

Место испытания2 |

Время до появления вздутий на покрытии, сутки |

Площадь коррозионных поражений %, после выдержки, сутки |

|||||

|

30 |

60 |

120 |

||||||||

|

Поверхность |

Нахлестка |

Поверхность |

Нахлестка |

Поверхность |

Нахлестка |

|||||

|

МА15 |

АЛКМ-1 |

№ 1 |

Т С |

30 17 |

30 45 |

0 70 |

50 100 |

2 100 |

75 100 |

30 100 |

|

КСП-1 |

№ 1 |

Т С |

35 20 |

15 25 |

0 39 |

25 35 |

10 40 |

50 100 |

25 100 |

|

|

ВК-1МС |

№ 1 |

Т С |

30 17 |

100 15 |

100 25 |

Сняты с испытаний |

||||

|

25 |

40 |

100 |

100 |

|||||||

|

АЛКМ-1 |

№ 1 |

т с |

30 17 |

0 5 |

5 15 |

10 13 |

10 40 |

100 20 |

25 100 |

|

|

МА20 |

№ 2 |

Т С |

30 Нет |

0 0 |

10 0 |

10 0 |

10 0 |

20 0 |

15 0 |

|

|

№ 3 |

Т С |

60 Нет |

0 0 |

0 0 |

0 0 |

0 0 |

0 0 |

5 0 |

||

|

№ 4 |

Т С |

Нет |

0 0 |

0 0 |

0 0 |

0 0 |

0 0 |

0 0 |

||

|

ВК-1МС |

№ 1 |

Т С |

30 60 |

10 2 |

70 25 |

50 10 |

80 45 |

100 75 |

100 80 |

|

|

1Системы покрытий: М1—грунт АК-070 (один слой) + эмаль ПЭ-140 (три слоя); М2 — грунт АК-070 + ЭП-140 + шпатлевка ХВ-006 (один слой); № 3—грунт АК-070 (один слой) + эмаль ЭП-144 (три слоя)+шпатлевка ХВ-006 (два слоя); № 4 — грунт АК-070+эмаль ЭП-140+эмаль С-38 (два слоя). 2Место испытаний: Т — тропическая камера; С — камера соляного тумана. |

||||||||||

На рис. 9, 10 представлен внешний вид нахлестки после высверливания сварных точек. При использовании покрытия № 1 отмечается интенсивная коррозия под нахлесткой. Коррозионные поражения образцов с клеем ВК-1МС под нахлесткой значительно больше, чем образцов с пастой АЛКМ-1 или КСП-1, что объясняется пассирующим действием пасты.

Рис. 9. Сварные соединения с пастой АЛКМ-1 из магниевого сплава МА20 после пребывания в течение четырех месяцев в камере соляного тумана:

А – система защитных лакокрасочных покрытий №1; б – усиленная система защитных лакокрасочных покрытий № 4

Рис. 10. Сварные соединения с клеем ВК-1МС из магниевого сплава МА20 после коррозионных испытаний в течение четырех месяцев (сварная точка высверлена):

а – в тропической камере; б – в камере соляного тумана