Механические устройства машин контактной сварки

Контактная сварка является сложным электромеханическим процессом, при котором одновременно с нагревом свариваемых деталей сварочным током необходимо приложить механические усилия к месту сварки.

К механическим устройствам контактной машины относятся: корпус, пневматические цилиндры и направляющие приводов сжатия и перемещения, хоботы, различные механизмы привода вращения и другие детали, осуществляющие передачу усилий и различных перемещений токоподводящих узлов.

Корпуса и станины машин. Корпус или станина любой контактной машины состоит из двух частей: несущей, воспринимающей механические усилия, возникающие при сварке, и конструктивной, оформляющей внешний вид машины и служащей для размещения различных узлов и деталей. Корпуса могут выполняться литыми или сварными; конструктивная часть корпуса — каркас — воспринимает часть нагрузки, передаваемую на переднюю стенку. Стремление лучше использовать металл несущей конструкции корпуса привело к созданию корпусов типа «скоба» с расположением силовой и электрической части в двух плоскостях.

Конструкция корпусов (станин) контактных машин во многом определяется конструкцией свариваемых деталей. Основное требование, предъявляемое к корпусам контактных машин, обеспечение минимального смещения деталей при сварке.

Приводы усилия и направляющие контактных машин. Усилия на свариваемых деталях создаются различными типами приводов, состоящих из двух основных узлов: силовой части, создающей усилие, и направляющих, обеспечивающих перемещение и заданное положение электродов с токоведущими частями в процессе зажатия и сварки деталей.

Наибольшее распространение в контактных машинах в настоящее время получили пневматический и гидравлический приводы, в которых силовая часть и направляющие, как правило, объединяются в один узел.

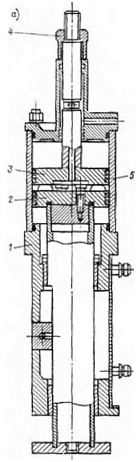

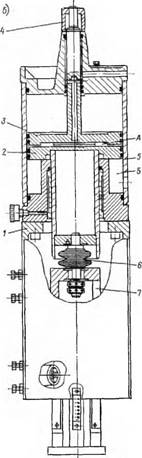

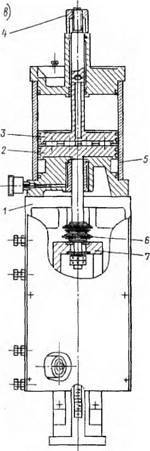

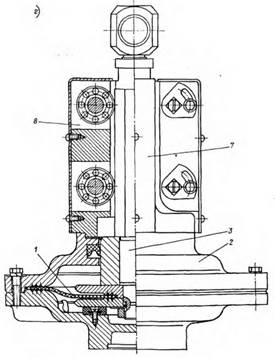

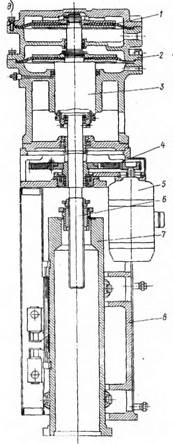

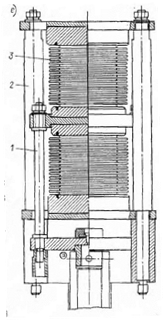

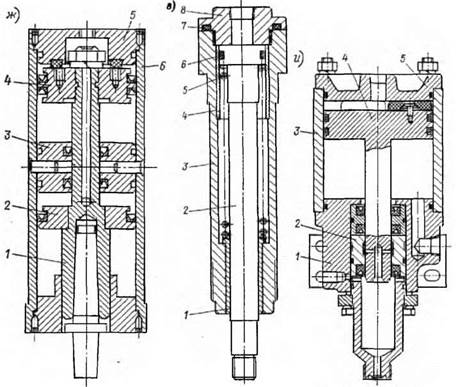

На рис. 1 показаны наиболее распространенные конструкции приводов усилий точечных, рельефных, шовных и стыковых контактных машин.

Рис. 1. Приводы усилий контактных машин:

а - пневматический поршневой привод прессового типа с дополнительным ходом и круглыми направляющими трения скольжения (МТ-1618); б - то же, с толстым рабочим штоком, направляющими трения качения и компенсатором (МТ-3201); в - то же, с тонким рабочим штоком (МТВ-4002-1) (1 - корпус направляющей; 2 - рабочий поршень; 3 - поршень дополнительного хода; 4 - установочная гайка; 5 - цилиндр; 6 - компенсатор; 7 – ползун);

г – пневматический однофрагменный с направляющей трения качения (МТВР-4001); д – то же, диафрагменный с установочным перемещением электродов (МТВ-6304) (1 - диафрагма; 2 - корпус диафрагменной камеры; 3 - шток; 4 - цилиндрическая пара; 5 - электродвигатель дополнительного хода; 6 - винт с гайкой; 7 - направляющая; 8 - корпус направляющей);

е - пневматический сильфонный привод (МШВ-1202) (1 - скоба для передачи усилия на электродную головку: 2 - стойки: 3 – сильфоны)

з - гидравлический привод подвесной точечной машины (МТП-1111) (1 - направляющая втулка; 2 - шток; 3 - гидравлический цилиндр; 4 - рубашка цилиндра; 5 - возвратная пружина; 6 - поршень; 7 - манжета; 8 – крышка);

и - ппевмогидравлический усилитель подвесной точечной машины (МТП-1111) (1 — корпус; 2 — гидравлический усилитель; 3 — пневматический цилиндр; 4 —поршень; 5 — крышка)

Основное требование, предъявляемое к приводам усилий контактных машин, — приложение усилия сжатия к свариваемым деталям без нарушения соосности штока и ползуна и плавное, без рывков и заеданий, движение электродных частей.

Многообразие конструкций приводов обусловлено различием требований, предъявляемых к контактным машинам при сварке различных материалов.

Статические усилия, развиваемые пневматическим, гидравлическим или пневмогидравлическим приводом, определяются рабочей площадью поршня или диафрагмы, удельным давлением воздуха или рабочей жидкости, а также пневматической или гидравлической схемой, обеспечивающей заданный порядок наполнения полостей цилиндра или диафрагменного устройства.

Определим усилия, развиваемые поршневым и диафрагменным приводами (рис. 1, б, в, г). Усилие, развиваемое воздухом в надпоршневой полости А (рис. 1, б),

![]() , (1)

, (1)

усилие под поршнем, в полости Б, занятой штоком

![]() , (2)

, (2)

усилие на электродах (сварочное)

![]() , (3)

, (3)

где

![]() — рабочее усилие, развиваемое поршнем,

Н;

— рабочее усилие, развиваемое поршнем,

Н; ![]() —усилие подпора, развиваемое поршнем,

Н;

—усилие подпора, развиваемое поршнем,

Н; ![]() — сварочное усилие, Н;

— сварочное усилие, Н; ![]() — вес подвижных

частей привода (поршня, штока, ползуна, верхней электродной части), Н;

— вес подвижных

частей привода (поршня, штока, ползуна, верхней электродной части), Н; ![]() — ускорение

силы тяжести, м/с2;

— ускорение

силы тяжести, м/с2; ![]() — масса подвижных частей, кг;

— масса подвижных частей, кг; ![]() и

и ![]() — давления воздуха в полостях А и Б,

МПа;

— давления воздуха в полостях А и Б,

МПа; ![]() и

и ![]() — диаметры

поршня и штока, м.

— диаметры

поршня и штока, м.

При соединении полости Б с атмосферой ![]() , поршень развивает максимальное

сварочное усилие, определяемое формулой (1). Это же усилие при выключении

сварочного тока будет ковочным усилием. Если воздух будет находиться и в

полости Б, то сварочное усилие будет зависеть от двух факторов: разности

давлений в полостях А и Б и диаметра штока. Оно будет меньше, чем при

соединении полости Б с атмосферой. Однако при выпуске воздуха из полости Б в

атмосферу быстро создается необходимое ковочное усилие

, поршень развивает максимальное

сварочное усилие, определяемое формулой (1). Это же усилие при выключении

сварочного тока будет ковочным усилием. Если воздух будет находиться и в

полости Б, то сварочное усилие будет зависеть от двух факторов: разности

давлений в полостях А и Б и диаметра штока. Оно будет меньше, чем при

соединении полости Б с атмосферой. Однако при выпуске воздуха из полости Б в

атмосферу быстро создается необходимое ковочное усилие ![]() .

.

Отношение ковочного и сварочного усилий определяется формулой

![]() . (4)

. (4)

При соединении полости Б с атмосферой (![]() ) отношение

) отношение ![]() =1. Если во время сварки

=1. Если во время сварки ![]() то при соединении полости Б с

атмосферой отношение

то при соединении полости Б с

атмосферой отношение ![]() .

.

Другие соотношения ![]() (

(![]() ) дают возможность получить широкий

диапазон усилий на электродах при различных отношениях

) дают возможность получить широкий

диапазон усилий на электродах при различных отношениях ![]() .

.

Раздельное регулирование давлений в

полостях А и Б предусмотрено в приводе рис. 1, в. Диаметр штока здесь выбирается

исходя из условий прочности, а не отношения ![]() .

.

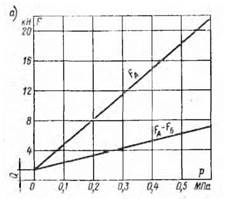

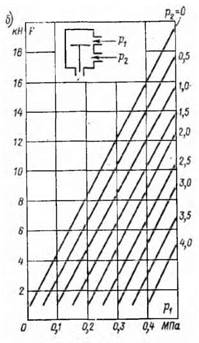

Приведенные формулы справедливы и для однодиафрагменного, и для сильфонного привода. Типовые зависимости усилия на электродах от давления воздуха в полостях пневмопривода приведены на рис. 2.

Рис. 2. Зависимость усилия на электродах от давления воздуха в полостях цилиндра или диафрагмы:

а - поршневой привод с противодавлением (рис. 1, б)

при ![]() , работающий в пневмосхеме машины МТ-3201;

б - то же (рис.1, в) при

, работающий в пневмосхеме машины МТ-3201;

б - то же (рис.1, в) при ![]() , пневмосхема машины МТВ-4002-1;

значения

, пневмосхема машины МТВ-4002-1;

значения ![]() — 105 Па

— 105 Па