Падение напряжения на участке электрод-электрод при точечной и шовной сварке

Зона сварки, являясь одним из элементов

электрической цепи сварочной машины, влияет на величину ее тока и

соответственно падение напряжения на участке электрод-электрод зависит от

совокупного распределения параметров — вторичного напряжения сварочного

трансформатора, полного сопротивления контура, включая сопротивление обмоток

трансформатора, и проводимости зоны сварки. Как уже отмечалось, проводимость (![]() ) зависит от толщины деталей, усилия сжатия

электродов, их кривизны и величины тока, точнее от температуры нагрева металла

под действием этого тока

) зависит от толщины деталей, усилия сжатия

электродов, их кривизны и величины тока, точнее от температуры нагрева металла

под действием этого тока ![]() .

.

Если толщина свариваемых деталей

неизменна, а металл по своим электрофизическим свойствам однороден, то

предположение, что величина ![]() отражает в основном размеры площади

контакта, позволяет считать, что величина

отражает в основном размеры площади

контакта, позволяет считать, что величина ![]() при тех же условиях может служить мерой

плотности тока через зону сварки в среднем по поперечному сечению

при тех же условиях может служить мерой

плотности тока через зону сварки в среднем по поперечному сечению

![]() ,

,

где

![]() — площадь контакта электрод—деталь;

— площадь контакта электрод—деталь; ![]() — коэффициент

пропорциональности.

— коэффициент

пропорциональности.

Плотность тока предопределяет объемную

производительность источника тепла ![]() — один из основных параметров теплового

процесса. Достижение температуры плавления

— один из основных параметров теплового

процесса. Достижение температуры плавления ![]() металла, кроме параметра

металла, кроме параметра ![]() , зависит от теплофизических свойств

свариваемого металла и

, зависит от теплофизических свойств

свариваемого металла и ![]() . Для граничных областей, в особенности

на границе металла с электродом, трудно делать какие-либо априорные утверждения

в отношении

. Для граничных областей, в особенности

на границе металла с электродом, трудно делать какие-либо априорные утверждения

в отношении ![]() и коэффициента теплопроводности. Что

касается внутренней области зоны сварки, отстоящей недалеко по высоте от

плоскости разъема свариваемых деталей, можно предполагать, что условия теплоотвода

здесь изменяются незначительно и при неизменном значении плотности тока, равной

заданной, температура плавления металла за

и коэффициента теплопроводности. Что

касается внутренней области зоны сварки, отстоящей недалеко по высоте от

плоскости разъема свариваемых деталей, можно предполагать, что условия теплоотвода

здесь изменяются незначительно и при неизменном значении плотности тока, равной

заданной, температура плавления металла за ![]() будет достигнута обязательно.

будет достигнута обязательно.

Эксперименты, выполненные в условиях

наиболее тесной связи ![]() , т.е. при неизменной толщине однородных

по электрофизическим свойствам металлов, подтверждают обоснованность таких

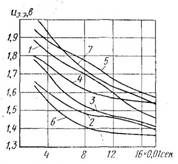

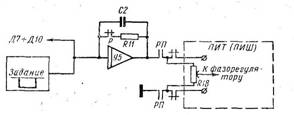

предположений. На рис. 1 показаны результаты измерений при сварке деталей из

стали Х18Н90Т толщиной 2+2 мм, Кривая 1 соответствует номинальному режиму (d=7,6

мм, А=82 %). При возрастании

, т.е. при неизменной толщине однородных

по электрофизическим свойствам металлов, подтверждают обоснованность таких

предположений. На рис. 1 показаны результаты измерений при сварке деталей из

стали Х18Н90Т толщиной 2+2 мм, Кривая 1 соответствует номинальному режиму (d=7,6

мм, А=82 %). При возрастании ![]() (кривая 2)

(кривая 2) ![]() меньше, в среднем, ниже и плотность

тока

меньше, в среднем, ниже и плотность

тока ![]() , а следовательно мал и объем

расплавленного металла (d=7,0 мм, А=70 %).

, а следовательно мал и объем

расплавленного металла (d=7,0 мм, А=70 %).

Рис. 1. Зависимость ![]() от параметров режима сварки стали

Х18Н10Т толщиной 2+2 мм

от параметров режима сварки стали

Х18Н10Т толщиной 2+2 мм

Аналогично по характеру действия и

увеличение радиуса кривизны электродов (кривая 3, d=7,0 мм, А=70 %), Уменьшение

![]() (кривая 5) вызывает снижение величины

(кривая 5) вызывает снижение величины ![]() . Уменьшение плотности тока очевидно

(d=6,0 мм, А=56 %). Возрастание тока (кривая 6), эквивалентное увеличению

. Уменьшение плотности тока очевидно

(d=6,0 мм, А=56 %). Возрастание тока (кривая 6), эквивалентное увеличению ![]() , вызывает рост

, вызывает рост ![]() и размеров зоны расплавления (d=8,5 мм,

А=90%). Уменьшение

и размеров зоны расплавления (d=8,5 мм,

А=90%). Уменьшение ![]() (кривая 4) также увеличивает плотность

(кривая 4) также увеличивает плотность ![]() и

соответственно растет

и

соответственно растет ![]() .

.

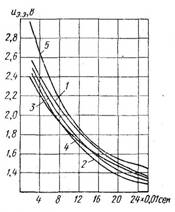

Аналогичные соответствия можно проследить и при сварке металла других толщин и марок (рис. 2 и 3).

Рис. 2. Зависимость ![]() от параметров

режима сварки стали Х18Н10Т толщиной 1,5+1,5 мм:

от параметров

режима сварки стали Х18Н10Т толщиной 1,5+1,5 мм:

1 — номинальный режим, d=6,2 мм, А=60 %;

2 — увеличение ![]() , d=5,7 мм; А=56 %;

, d=5,7 мм; А=56 %;

3 — увеличение ![]() , d— = 5,9 мм; А=56 %;

, d— = 5,9 мм; А=56 %;

4 — сварка с шунтированием d=5,9 мм, А=60 %;

5—уменьшение ![]() , d=6,3 мм; А=63 %;

, d=6,3 мм; А=63 %;

6 — уменьшение ![]() , d=4,7 мм, А=50 %;

, d=4,7 мм, А=50 %;

7—увеличение ![]() d=6,5 мм, А=66 %

d=6,5 мм, А=66 %

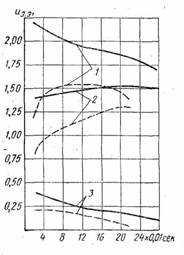

Рис. 3. Зависимость ![]() от параметров режима сварки сплава ОТ4

толщиной 1,5+1,5 мм:

от параметров режима сварки сплава ОТ4

толщиной 1,5+1,5 мм:

1 — номинальный режим, d=8,0 мм, А=93 %;

2 — увеличение ![]() , d=7,8 мм, А=88 %;

, d=7,8 мм, А=88 %;

3 — увеличение ![]() , d=7,7 мм, А 86%;

, d=7,7 мм, А 86%;

4 — сварка с шунтированием, d=7,2 мм, А=28 %;

5—уменьшение ![]() , d=8,3 мм, А=90 %

, d=8,3 мм, А=90 %

В тех случаях, когда металлы имеют

существенные отличия по температурному коэффициенту удельного

электросопротивления, характер изменения ![]() несколько различен. На рис. 4 приведены

данные для сталей 08кп и Х18Н10Т. Контакт электрод-деталь (кривые 3)

формируется идентично, а изменение сопротивления столбика металла между

электродами (кривые 2) существенно меняет общий характер кривых

несколько различен. На рис. 4 приведены

данные для сталей 08кп и Х18Н10Т. Контакт электрод-деталь (кривые 3)

формируется идентично, а изменение сопротивления столбика металла между

электродами (кривые 2) существенно меняет общий характер кривых ![]() (кривые 1). Однако даже у тех металлов,

которые имеют достаточно большой температурный коэффициент удельного

электросопротивления, наблюдается глубокая связь между величиной проводимости

зоны сварки и площадью контакта (см. рис. 93, а). Следовательно, между

величинами

(кривые 1). Однако даже у тех металлов,

которые имеют достаточно большой температурный коэффициент удельного

электросопротивления, наблюдается глубокая связь между величиной проводимости

зоны сварки и площадью контакта (см. рис. 93, а). Следовательно, между

величинами ![]() и

и ![]() тесная связь

также сохраняется.

тесная связь

также сохраняется.

Рис. 4. Изменение ![]() ,

, ![]() ,

, ![]() при точечной сварке:

при точечной сварке:

— сталь Х18Н10Т, толщина 2+2 мм, --- сталь 08кп, толщина 1,5+1,5 мм

Влияние параметров силовой электрической

цепи на величину ![]() проявляется в том, что в зависимости от

изменений

проявляется в том, что в зависимости от

изменений ![]() автоматически изменяется величина

автоматически изменяется величина ![]() . Имеет место некоторое

саморегулирование процесса. Чем больше полное сопротивление сварочной машины,

тем меньше проявляется этот эффект. При отсутствии возмущений процесса по

толщине деталей, неоднородности окисных пленок на их поверхности,

разнотолщинности плакирующих покрытий и т.п., эффект саморегулирования стабилизирует

процесс сварки и способствует получению соединений с заданными прочностными

свойствами. В ряде конструкций сварных узлов точки располагаются весьма близко

одна от другой, на расстоянии соизмеримом с диаметром ядра точки. При этом

происходит шунтирование зоны сварки ранее сформированной зоной расплавления.

Очевидно, что измерение величины

. Имеет место некоторое

саморегулирование процесса. Чем больше полное сопротивление сварочной машины,

тем меньше проявляется этот эффект. При отсутствии возмущений процесса по

толщине деталей, неоднородности окисных пленок на их поверхности,

разнотолщинности плакирующих покрытий и т.п., эффект саморегулирования стабилизирует

процесс сварки и способствует получению соединений с заданными прочностными

свойствами. В ряде конструкций сварных узлов точки располагаются весьма близко

одна от другой, на расстоянии соизмеримом с диаметром ядра точки. При этом

происходит шунтирование зоны сварки ранее сформированной зоной расплавления.

Очевидно, что измерение величины ![]() позволяет фиксировать такие ситуации и

предупреждать брак из-за нерасплавления. Аналогичным случаем является

самопроизвольное колебание скорости роликовой сварки, изменяющее шаг между

литыми зонами.

позволяет фиксировать такие ситуации и

предупреждать брак из-за нерасплавления. Аналогичным случаем является

самопроизвольное колебание скорости роликовой сварки, изменяющее шаг между

литыми зонами.

Основным препятствием, усложняющим

аппаратуру, предназначенную для измерений ![]() является необходимость располагать

провода, снимающие потенциал с электродов, вдоль токоведущих частей сварочной

машины. Э.д.с., возникающая в проводах и пропорциональная скорости изменения

магнитного потока от

является необходимость располагать

провода, снимающие потенциал с электродов, вдоль токоведущих частей сварочной

машины. Э.д.с., возникающая в проводах и пропорциональная скорости изменения

магнитного потока от ![]() , велика, и иногда превышает напряжение

, велика, и иногда превышает напряжение ![]() . В некоторых случаях сигнал помехи

удается скомпенсировать встречным включением небольшой катушки индуктивности,

которая располагается внутри контура. Величина сигнала компенсации регулируется

либо экспериментальным подбором числа витков катушки, либо изменением ее

ориентации в контуре. Для сохранения функциональных соответствий сигналов

помехи и компенсации необходимо расположить катушку вдали от магнитных деталей

конструкции сварочной машины. Этот метод устранения помех не эффективен при

сварке деталей из магнитных металлов. По мере перемещения деталей внутрь

контура количественные и функциональные соответствия между сигналами помехи и

компенсации самопроизвольно нарушаются.

. В некоторых случаях сигнал помехи

удается скомпенсировать встречным включением небольшой катушки индуктивности,

которая располагается внутри контура. Величина сигнала компенсации регулируется

либо экспериментальным подбором числа витков катушки, либо изменением ее

ориентации в контуре. Для сохранения функциональных соответствий сигналов

помехи и компенсации необходимо расположить катушку вдали от магнитных деталей

конструкции сварочной машины. Этот метод устранения помех не эффективен при

сварке деталей из магнитных металлов. По мере перемещения деталей внутрь

контура количественные и функциональные соответствия между сигналами помехи и

компенсации самопроизвольно нарушаются.

Наиболее эффективным способом, резко

ограничивающим действие сигнала помехи, является интегрирование сигнала

пропорционального модулю величины ![]() . Э.д.с. помехи пропорциональна скорости

изменения тока. В связи с тем, что интегрирование сигнала помехи приводит к

формированию сигнала, пропорционального току, выходное напряжение интегратора,

в течение отрезков времени, когда

. Э.д.с. помехи пропорциональна скорости

изменения тока. В связи с тем, что интегрирование сигнала помехи приводит к

формированию сигнала, пропорционального току, выходное напряжение интегратора,

в течение отрезков времени, когда ![]() , точно соответствует интегральному

значению модуля величины

, точно соответствует интегральному

значению модуля величины ![]() .

.

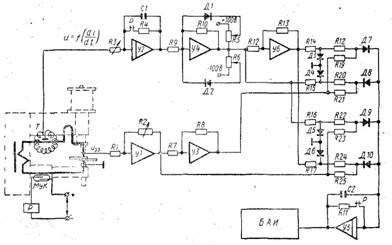

На рис. 5 показана схема устройства,

являющегося одним из вариантов этого способа измерений ![]() . Автоматические вычисления ведутся в

соответствии с выражением

. Автоматические вычисления ведутся в

соответствии с выражением

![]() .

.

Напряжение

![]() усиленное У1 изменяет полярность на

выходе усилителя У3 и поступает через управляемый выпрямитель, образованный

диодами Д3—Д10, на вход интегратора. Резистор R2 больше R1, является

регулируемым элементом и позволяет выбрать масштаб сигналов, действующих в

схеме. Величины резисторов R7 и R8 равны. Для управления выпрямителем (Д3—Д10)

формируется сигнал, пропорциональный сварочному току. Датчиком является тороид,

а функциональное преобразование его сигнала обеспечивает усилитель У2,

конденсатор С1 и резистор R3, являющийся переключателем диапазонов тока.

Сигнал, пропорциональный току, преобразуется в прямоугольные импульсы,

длительность которых и полярность строго соответствуют полярности и

длительности действия каждого полупериода тока. Преобразование обеспечивает

усилитель У4, в цепь обратной связи которого включены нелинейные элементы —

диоды Д1 и Д2, «запертые» обратным напряжением. Регулируемые резисторы R5 и R6

исключают насыщение оконечного каскада У4. Общий коэффициент усиления этого

звена зависит от соотношений резисторов R10 и R9 и много больше 1. Усилитель У6

имеет коэффициент передачи, равный 1.

усиленное У1 изменяет полярность на

выходе усилителя У3 и поступает через управляемый выпрямитель, образованный

диодами Д3—Д10, на вход интегратора. Резистор R2 больше R1, является

регулируемым элементом и позволяет выбрать масштаб сигналов, действующих в

схеме. Величины резисторов R7 и R8 равны. Для управления выпрямителем (Д3—Д10)

формируется сигнал, пропорциональный сварочному току. Датчиком является тороид,

а функциональное преобразование его сигнала обеспечивает усилитель У2,

конденсатор С1 и резистор R3, являющийся переключателем диапазонов тока.

Сигнал, пропорциональный току, преобразуется в прямоугольные импульсы,

длительность которых и полярность строго соответствуют полярности и

длительности действия каждого полупериода тока. Преобразование обеспечивает

усилитель У4, в цепь обратной связи которого включены нелинейные элементы —

диоды Д1 и Д2, «запертые» обратным напряжением. Регулируемые резисторы R5 и R6

исключают насыщение оконечного каскада У4. Общий коэффициент усиления этого

звена зависит от соотношений резисторов R10 и R9 и много больше 1. Усилитель У6

имеет коэффициент передачи, равный 1.

Рис. 5. Схема для автоматического вычисления и

контроля параметра ![]() : БАИ — блок автоматического измерения

: БАИ — блок автоматического измерения

Сигналы, действующие в схеме, имеют

следующие фазовые соотношения. Когда напряжение ![]() больше нуля, под действием выходного

напряжения У3 проводят ток диоды Д7 и Д8, так как в это время диод Д3 шунтирует

положительный выходной сигнал У6, а диод Д4 шунтирует отрицательный выходной

сигнал У4. При этом диоды Д5 и Д9 закрыты отрицательным напряжением У4, а диоды

Д6 и Д10 закрыты положительным напряжением с У6, поэтому выход усилителя У1

отключен от интегратора У5. При следующем импульсе тока, другой полярности,

изменяется фазовое соотношение сигналов в схеме: диоды ДЗ, Д4, Д7 и Д8 закрыты,

но открыты диоды Д9 и Д10, так как диоды Д5 и Д6 соответственно шунтируют

выходные сигналы усилителей У4 и У6, поэтому выходной сигнал У1 той же

полярности, что и выходной сигнал У3 в предыдущем случае, поступает на вход

интегратора У5. По окончании действия сварочного тока выходное напряжение У5

точно соответствует интегралу модуля

больше нуля, под действием выходного

напряжения У3 проводят ток диоды Д7 и Д8, так как в это время диод Д3 шунтирует

положительный выходной сигнал У6, а диод Д4 шунтирует отрицательный выходной

сигнал У4. При этом диоды Д5 и Д9 закрыты отрицательным напряжением У4, а диоды

Д6 и Д10 закрыты положительным напряжением с У6, поэтому выход усилителя У1

отключен от интегратора У5. При следующем импульсе тока, другой полярности,

изменяется фазовое соотношение сигналов в схеме: диоды ДЗ, Д4, Д7 и Д8 закрыты,

но открыты диоды Д9 и Д10, так как диоды Д5 и Д6 соответственно шунтируют

выходные сигналы усилителей У4 и У6, поэтому выходной сигнал У1 той же

полярности, что и выходной сигнал У3 в предыдущем случае, поступает на вход

интегратора У5. По окончании действия сварочного тока выходное напряжение У5

точно соответствует интегралу модуля ![]() за

за ![]() , несмотря на действие сигнала помехи от

магнитных полей. Работа интеграторов синхронизирована во времени с включением

тока посредством магнитоуправляемого контакта и реле Р.

, несмотря на действие сигнала помехи от

магнитных полей. Работа интеграторов синхронизирована во времени с включением

тока посредством магнитоуправляемого контакта и реле Р.

Для синхронизации работы управляемого выпрямителя не обязательно применять усилители У2, У4, У6, можно использовать триггерные устройства, но при этом необходимо подключаться к системе управления сварочной машины, что в ряде случаев может быть нежелательным. Автоматическое измерение выходного сигнала У5 может быть выполнено с помощью триггеров Шмитта. Схема для измерений и записи результатов аналогична схеме прибора КАСТ-2М. Для однофазных машин переменного тока усилители У1 и У2 могут быть заменены более надежным, но менее точным элементом — низкочастотным импульсным трансформатором, повышающим напряжение. Причем У1 заменяет одна обмотка, а У2 идентичная другая обмотка, включенная в противофазе. Уровни срабатывания пороговых устройств (триггеров Шмитта) устанавливаются экспериментальным путем.

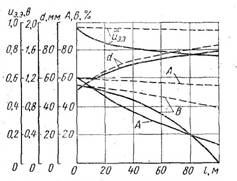

На машинах переменного тока можно

применить безусловно более перспективную схему активного контроля, систему,

работающую на принципе обратной связи. Схема, приведенная на рис. 5, может быть

превращена в регулятор, стабилизирующий ![]() . Необходимые дополнения показаны на

рис. 6. На вход усилителя У5 кроме сигнала измерительной цепи (Д7—Д10) строго

синхронно с включением тока поступает сигнал задания, имеющий противоположную

полярность. Выход усилителя У5 подключается к цепи, управляющей величиной тока,

например к резистору R18, уже имеющемуся в схеме наиболее распространенного

прерывателя типа ПИТ (ПИШ). Переключение осуществляется с помощью реле РП,

включающего питание регулятора. Быстродействие системы можно изменить,

регулируя величину емкости С2.

. Необходимые дополнения показаны на

рис. 6. На вход усилителя У5 кроме сигнала измерительной цепи (Д7—Д10) строго

синхронно с включением тока поступает сигнал задания, имеющий противоположную

полярность. Выход усилителя У5 подключается к цепи, управляющей величиной тока,

например к резистору R18, уже имеющемуся в схеме наиболее распространенного

прерывателя типа ПИТ (ПИШ). Переключение осуществляется с помощью реле РП,

включающего питание регулятора. Быстродействие системы можно изменить,

регулируя величину емкости С2.

Рис. 6. Дополнения к схеме на рис. 5 для

регулирования сварочного тока с целью стабилизации ![]()

В табл. приведены частные данные

результатов технологических испытаний регулятора при точечной сварке стали

Х18Н10Т. Как видно из таблицы, изменения напряжения сети регулятор

компенсировал, но недостаточно эффективно. Если ![]() рассматривать как меру плотности тока,

то в систему измерений следовало бы ввести квадратор, чтобы усредненная оценка

плотности тока за полупериод соответствовала тепловому характеру воздействия

тока. Однако метод, примененный для компенсации ошибок, обусловленных действием

наведенных э.д.с. не позволяет нарушить функциональные соответствия, принятые в

схеме. Сигнал, пропорциональный

рассматривать как меру плотности тока,

то в систему измерений следовало бы ввести квадратор, чтобы усредненная оценка

плотности тока за полупериод соответствовала тепловому характеру воздействия

тока. Однако метод, примененный для компенсации ошибок, обусловленных действием

наведенных э.д.с. не позволяет нарушить функциональные соответствия, принятые в

схеме. Сигнал, пропорциональный ![]() нельзя подать через квадратор, так как

интегрирование выходного тока квадратора строго говоря, не обеспечивает нулевое

значение сигнала ошибки в момент окончания действия тока. Технологические

испытания регулятора, стабилизирующего среднее значение

нельзя подать через квадратор, так как

интегрирование выходного тока квадратора строго говоря, не обеспечивает нулевое

значение сигнала ошибки в момент окончания действия тока. Технологические

испытания регулятора, стабилизирующего среднее значение ![]() дают идентичные результаты — регулятор

«недокомпенсирует» возмущение.

дают идентичные результаты — регулятор

«недокомпенсирует» возмущение.

Таблица. Данные по работе регулятора ![]() при сварке деталей из стали Х18Н9Т

толщиной 2,0+2,0 мм

при сварке деталей из стали Х18Н9Т

толщиной 2,0+2,0 мм

|

Тип возмущения |

Регулятор |

|

|

|

|

|

|

Нормальный режим |

Выключен Включен |

10,7 10,8 |

1000 |

150 |

7,5 6,9 |

75 |

|

Напряжение сети (-) |

Выключен Включен |

8,8 10,1 |

1000 |

150 |

5,2 6,6 |

57 72 |

|

Напряжение сети (+) |

Выключен Включен |

14,2 11,0 |

1000 |

150 |

8,5 7,2 |

67 75 |

|

|

Выключен Включен |

11,4 13,2 |

1500 |

150 |

6,6 7,5 |

65 72 |

|

|

Выключен Включен |

10,4 8,8 |

700 |

150 |

7,9 6,2 |

72 67 |

|

Шунтирование |

Выключен Включен |

11,2 11,7 |

1000 |

150 |

6,1 7,1 |

72 70 |

|

|

Выключен Включен |

11,1 11,4 |

1000 |

150 250 |

6,7 7,1 |

72 52 |

Увеличение ![]() и

и ![]() при отсутствии регулятора приводит к

увеличению площади контакта, уменьшению плотности тока и размеров зоны

расплавления. Стабилизатор

при отсутствии регулятора приводит к

увеличению площади контакта, уменьшению плотности тока и размеров зоны

расплавления. Стабилизатор ![]() обеспечивает в среднем заданную

плотность тока по всему сечению контакта при колебании его размеров в широких

пределах. Поэтому при действующем регуляторе в случае увеличения

обеспечивает в среднем заданную

плотность тока по всему сечению контакта при колебании его размеров в широких

пределах. Поэтому при действующем регуляторе в случае увеличения![]() и

и ![]() размеры расплавленной зоны больше

номинальных, а при уменьшении этих параметров процесса меньше номинальных.

Самопроизвольное уменьшение

размеры расплавленной зоны больше

номинальных, а при уменьшении этих параметров процесса меньше номинальных.

Самопроизвольное уменьшение ![]() маловероятно, но уменьшение

маловероятно, но уменьшение ![]() вполне возможно. С одной стороны,

уменьшение

вполне возможно. С одной стороны,

уменьшение ![]() регулятором

регулятором ![]() предупреждает выплеск металла, что

можно считать благоприятным фактором, но, с другой стороны, уменьшаются размеры

литой зоны, что вызывает опасения с точки зрения прочности соединения.

предупреждает выплеск металла, что

можно считать благоприятным фактором, но, с другой стороны, уменьшаются размеры

литой зоны, что вызывает опасения с точки зрения прочности соединения.

Действие регулятора эффективно в случае шунтирования зоны сварки ранее сваренными точками.

Оценивая совокупно результаты

технологических испытаний, можно утверждать, что применение системы

стабилизации по ![]() рационально в случае действия

возмущений процесса по любому их параметров, приведенных в табл.

рационально в случае действия

возмущений процесса по любому их параметров, приведенных в табл.

Характерным примером практической

реализации принципа стабилизации ![]() в производственных условиях является

применение регулятора при роликовой сварке герметичных швов большой протяженности

в производственных условиях является

применение регулятора при роликовой сварке герметичных швов большой протяженности

![]() , например, при сварке металлических

рукавов. В процессе сварки вследствие раскатки рабочей поверхности роликов

изменяются размеры литой зоны роликового шва. Самопроизвольное изменение

площади контакта отражается на величине

, например, при сварке металлических

рукавов. В процессе сварки вследствие раскатки рабочей поверхности роликов

изменяются размеры литой зоны роликового шва. Самопроизвольное изменение

площади контакта отражается на величине ![]() (рис. 7). С увеличением рабочей

поверхности роликов ширина литой зоны в поперечном направлении

(рис. 7). С увеличением рабочей

поверхности роликов ширина литой зоны в поперечном направлении ![]() увеличивается,

а проплавление ленты

увеличивается,

а проплавление ленты ![]() и перекрытие литых зон

и перекрытие литых зон ![]() уменьшаются.

При значительной раскатке роликов герметичность шва полностью нарушается. При

выполнении сварки с регулятором (

уменьшаются.

При значительной раскатке роликов герметичность шва полностью нарушается. При

выполнении сварки с регулятором (![]() )

) ![]() также

увеличивается. Однако величины

также

увеличивается. Однако величины ![]() и

и ![]() изменяются

незначительно, обеспечивая необходимое качество сварного шва.

изменяются

незначительно, обеспечивая необходимое качество сварного шва.

Рис. 7. Характер изменения ![]() и размеров литой зоны при роликовой

сварке ленты из стали Х18Н10Т толщиной 0,25+0,25 мм:

и размеров литой зоны при роликовой

сварке ленты из стали Х18Н10Т толщиной 0,25+0,25 мм:

— — без регулятора ![]() ;

;

-- — с регулятором ![]()

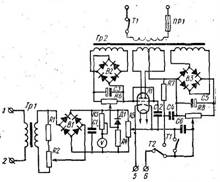

Ввиду того, что описанный

технологический процесс сварки однообразен, длительное время осуществляется

сварка одного и того же изделия, схема системы стабилизации ![]() и устранения наводок достаточно проста

(рис. 8). Раскатка роликов происходит весьма медленно, поэтому требуемое

быстродействие системы регулирования невысокое (0,2…0,3 сек).

и устранения наводок достаточно проста

(рис. 8). Раскатка роликов происходит весьма медленно, поэтому требуемое

быстродействие системы регулирования невысокое (0,2…0,3 сек).

Рис. 8. Схема регулятора ![]() применяющегося при сварке роликовых

швов большой протяженности

применяющегося при сварке роликовых

швов большой протяженности

На вход регулятора (клеммы 1—2) подается

напряжение ![]() снимаемое с торцовых поверхностей роликов.

Последовательно с первичной обмоткой трансформатора Тр1, повышающего напряжение

снимаемое с торцовых поверхностей роликов.

Последовательно с первичной обмоткой трансформатора Тр1, повышающего напряжение

![]() , включается катушка, компенсирующая

э.д.с. наводки от

, включается катушка, компенсирующая

э.д.с. наводки от ![]() . С делителя R1, R2 повышенное

напряжение поступает на выпрямитель В1, Конденсатор С1 уменьшает пульсации напряжения.

Вольтметр V служит индикатором настройки регулятора. Мостовая схема,

образованная стабилитроном Д1 и резисторами R4, R5, обеспечивает

формирование сигнала коррекции. Балансировка моста осуществляется с помощью

резистора R5 при заданном

значении

. С делителя R1, R2 повышенное

напряжение поступает на выпрямитель В1, Конденсатор С1 уменьшает пульсации напряжения.

Вольтметр V служит индикатором настройки регулятора. Мостовая схема,

образованная стабилитроном Д1 и резисторами R4, R5, обеспечивает

формирование сигнала коррекции. Балансировка моста осуществляется с помощью

резистора R5 при заданном

значении ![]() и фиксированном с помощью вольтметра V.

При действии возмущений на процесс напряжение дебаланса моста поступает

совместно с напряжением смещения R6 на сетку лампы Л1, которая работает в

режиме усиления напряжения. Падение напряжения на нагрузке R7 при нулевом

значении сигнала рассогласования моста равно падению напряжения на R8. Во всех

остальных случаях в диагональ фазовращателя прерывателя типа ПИШ с клемм 5, 6

поступает сигнал коррекции.

и фиксированном с помощью вольтметра V.

При действии возмущений на процесс напряжение дебаланса моста поступает

совместно с напряжением смещения R6 на сетку лампы Л1, которая работает в

режиме усиления напряжения. Падение напряжения на нагрузке R7 при нулевом

значении сигнала рассогласования моста равно падению напряжения на R8. Во всех

остальных случаях в диагональ фазовращателя прерывателя типа ПИШ с клемм 5, 6

поступает сигнал коррекции.

Включение и выключение регулятора из схемы ПИШ осуществляется тумблером Т1.

Учитывая широкий диапазон ситуаций, в

которых целесообразно применение регуляторов, стабилизирующих ![]() , можно было бы ожидать большее

распространение этого метода контроля процесса, чем оно фактически имеет место.

Дело не только в некоторых технических трудностях создания надежно работающей

аппаратуры, но и в несколько большей трудоемкости процесса подготовки сварочной

машины к работе, если она оборудована регулятором. В дополнение к обычным

операциям подбора режима сварки, приходится «настраивать» прибор на выбранный

режим сварки. Стоимость дополнительных операций особенно заметна в условиях

мелкосерийного производства при изготовлении конструкций с большой

номенклатурой деталей различных по толщине и материалам. Этот недостаток присущ

практически всем методам контроля, применяемым в контактной сварке, а регулятор

, можно было бы ожидать большее

распространение этого метода контроля процесса, чем оно фактически имеет место.

Дело не только в некоторых технических трудностях создания надежно работающей

аппаратуры, но и в несколько большей трудоемкости процесса подготовки сварочной

машины к работе, если она оборудована регулятором. В дополнение к обычным

операциям подбора режима сварки, приходится «настраивать» прибор на выбранный

режим сварки. Стоимость дополнительных операций особенно заметна в условиях

мелкосерийного производства при изготовлении конструкций с большой

номенклатурой деталей различных по толщине и материалам. Этот недостаток присущ

практически всем методам контроля, применяемым в контактной сварке, а регулятор

![]() можно, рассматривать как характерный

пример особенностей сварочного оборудования и различных методических приемов,

определяющих в какой-то мере трудоемкость дополнительных операций.

можно, рассматривать как характерный

пример особенностей сварочного оборудования и различных методических приемов,

определяющих в какой-то мере трудоемкость дополнительных операций.

Необходимость «настраивать» регулятор ![]() обусловлена неопределенностью условий

эксплуатации замкнутой системы регулирования и кратковременностью процесса

сварки на интервале одного цикла. Сварочная машина и регулятор, образующие

конкретную систему регулирования, создаются автономно, причем диапазон

применения каждого устройства стремятся расширить, исходя из разных целей.

Машина должна обеспечивать сварку как можно большего числа материалов и толщин,

а регулятор должен быть пригоден для совместной работы с наибольшим количеством

разнотипного контактного сварочного оборудования. Для того чтобы удовлетворить

двум противоречивым требованиям — обеспечить максимальное быстродействие

замкнутой системы регулирования, точность ее работы и сохранить широким

диапазон применения устройств, — развивают используемый в разомкнутых системах

метод управления током сварки в относительных величинах.

обусловлена неопределенностью условий

эксплуатации замкнутой системы регулирования и кратковременностью процесса

сварки на интервале одного цикла. Сварочная машина и регулятор, образующие

конкретную систему регулирования, создаются автономно, причем диапазон

применения каждого устройства стремятся расширить, исходя из разных целей.

Машина должна обеспечивать сварку как можно большего числа материалов и толщин,

а регулятор должен быть пригоден для совместной работы с наибольшим количеством

разнотипного контактного сварочного оборудования. Для того чтобы удовлетворить

двум противоречивым требованиям — обеспечить максимальное быстродействие

замкнутой системы регулирования, точность ее работы и сохранить широким

диапазон применения устройств, — развивают используемый в разомкнутых системах

метод управления током сварки в относительных величинах.

Современная станция питания контактной

машины фактически задает не ток, а угол включения управляемых вентилей, которому

может соответствовать в известных пределах любой ток, что зависит от

коэффициента трансформации сварочного трансформатора, размеров контура,

материала, толщины деталей и т.п. Практически во всех регуляторах, где в

качестве компенсирующей величины используется ![]() , измерения выполняются также в

относительных единицах. Номинальный уровень сигнала обратной связи и

коэффициент усиления схемы регулятора согласуют, исходя из заданной точности и

быстродействия системы, лишь с коэффициентом усиления названной электронной

схемы станции питания и управления. Нелинейность регулировочной характеристики

схемы с управляемыми вентилями учитывается при проектировании регулятора, а

стабильность ее коэффициента усиления позволяет обеспечить максимальное

быстродействие и точность компенсации регулируемого параметра.

, измерения выполняются также в

относительных единицах. Номинальный уровень сигнала обратной связи и

коэффициент усиления схемы регулятора согласуют, исходя из заданной точности и

быстродействия системы, лишь с коэффициентом усиления названной электронной

схемы станции питания и управления. Нелинейность регулировочной характеристики

схемы с управляемыми вентилями учитывается при проектировании регулятора, а

стабильность ее коэффициента усиления позволяет обеспечить максимальное

быстродействие и точность компенсации регулируемого параметра.

Цепь обратной связи может быть замкнута только через измеритель фактического значения регулируемого параметра, поэтому в прибор вводится элемент настройки, т.е. звено с изменяемым коэффициентом передачи на пути сигнала обратной связи. Коэффициент передачи, устанавливаемый опытным путем, учитывает конкретный коэффициент усиления собственно сварочной машины, зависящий от частных условий ее работы. Неточная настройка, неточное согласование коэффициентов передачи обоих Каналов в такой схеме не влияет на быстродействие и точность работы всей замкнутой системы регулирования, но характер ее реакции эквивалентен реакции при действии внешнего возмущения.

Названное несоответствие уменьшает

диапазон, в котором автоматическая система может компенсировать с необходимой

точностью действие внешнего возмущения, если для исправления неточной настройки

и компенсации возмущения необходимо изменить угол включения вентилей в одну и

ту же сторону. Диапазон, в котором известные регуляторы работают эффективно, не

превышает ![]() % номинального значения регулируемого

параметра.

% номинального значения регулируемого

параметра.

Необходимо отметить еще одну особенность

стабилизаторов ![]() , имеющую важное значение для технологии

процесса. Опорный сигнал (задание) обычно формируют в виде прямоугольного

импульса стабильной амплитуды. Весьма трудно найти какое-либо другое решение,

например запрограммировать закон изменения

, имеющую важное значение для технологии

процесса. Опорный сигнал (задание) обычно формируют в виде прямоугольного

импульса стабильной амплитуды. Весьма трудно найти какое-либо другое решение,

например запрограммировать закон изменения ![]() , если учесть возможный диапазон

применения регулятора. Изменяются толщины и марки свариваемых металлов. При

работе с регулятором

, если учесть возможный диапазон

применения регулятора. Изменяются толщины и марки свариваемых металлов. При

работе с регулятором ![]() существенно меняется внешняя

характеристика сварочной установки. Произвольно сформировавшийся закон

изменения

существенно меняется внешняя

характеристика сварочной установки. Произвольно сформировавшийся закон

изменения ![]() при сварке без регулятора

при сварке без регулятора ![]() а не соответствует закону изменения в

случае его принудительного регулирования, когда в систему вводится обратная

связь.

а не соответствует закону изменения в

случае его принудительного регулирования, когда в систему вводится обратная

связь.

Рассмотрим две несколько отличные

методики подготовки процесса сварки с регулятором ![]() . В обоих случаях первоначально

«подбирают» режим сварки без регулятора. По одной методике стабилизатор

. В обоих случаях первоначально

«подбирают» режим сварки без регулятора. По одной методике стабилизатор ![]() настраивают по показаниям индикатора

рассогласования в процессе сварки образцов и пассивном состоянии регулятора.

Убедившись, что сигнал рассогласования мал, включают регулятор в цепь

управления током и продолжают процесс. В качестве индикатора можно

использовать, например, стрелочный прибор, включенный на выход усилителя (см.

рис. 5, 6). По другой методике подбор режима без регулятора используется лишь

для того, чтобы убедиться, что при выбранных значениях ступени сварочного

трансформатора сварку принципиально выполнить можно, а по положению ручки

«Нагрев» судят о запасе по углу регулирования. Окончательную корректировку

режима сварки осуществляют при активно действующем регуляторе, но изменение

тока выполняют не ручкой «Нагрев», а путем изменения усиления в цепи сигнала

обратной связи, например

настраивают по показаниям индикатора

рассогласования в процессе сварки образцов и пассивном состоянии регулятора.

Убедившись, что сигнал рассогласования мал, включают регулятор в цепь

управления током и продолжают процесс. В качестве индикатора можно

использовать, например, стрелочный прибор, включенный на выход усилителя (см.

рис. 5, 6). По другой методике подбор режима без регулятора используется лишь

для того, чтобы убедиться, что при выбранных значениях ступени сварочного

трансформатора сварку принципиально выполнить можно, а по положению ручки

«Нагрев» судят о запасе по углу регулирования. Окончательную корректировку

режима сварки осуществляют при активно действующем регуляторе, но изменение

тока выполняют не ручкой «Нагрев», а путем изменения усиления в цепи сигнала

обратной связи, например ![]() (см. рис. 5, 6). В обоих случаях для

настройки требуется дополнительный расход образцов технологической пробы.

(см. рис. 5, 6). В обоих случаях для

настройки требуется дополнительный расход образцов технологической пробы.

Недостатком первого метода является

возможность ошибки в настройке, так как будет несоответствие величины ![]() выбранному значению, а при втором

методе сокращается диапазон регулирования

выбранному значению, а при втором

методе сокращается диапазон регулирования ![]() , так как уже в процессе выбора режима

регулятор «израсходовал» отведенный ему угол регулирования, предназначенный для

компенсаций возмущений процесса с необходимой точностью.

, так как уже в процессе выбора режима

регулятор «израсходовал» отведенный ему угол регулирования, предназначенный для

компенсаций возмущений процесса с необходимой точностью.

Как правило, в случае применения

«задания» в виде импульса прямоугольной формы в начальный отрезок времени

действия тока ![]() наблюдается его более глубокая

модуляция, чем при обычном протекании процесса без регулятора. При стабилизации

наблюдается его более глубокая

модуляция, чем при обычном протекании процесса без регулятора. При стабилизации

![]() нелинейная замкнутая система

практически все время работает при значительном рассогласовании сигнала

обратной связи и задания, что затрудняет настройку регуляторов по первому

методу.

нелинейная замкнутая система

практически все время работает при значительном рассогласовании сигнала

обратной связи и задания, что затрудняет настройку регуляторов по первому

методу.

В отличие от регуляторов ![]() безинерционная отработка сигнала

рассогласования невозможна. Постоянная времени регулирования составляет 0,01…0,02

сек.

безинерционная отработка сигнала

рассогласования невозможна. Постоянная времени регулирования составляет 0,01…0,02

сек.

Известны устройства, в которых для

компенсации возмущений увеличивается время действия тока. Эффективность

действия зависит от типа свариваемых металлов и режима сварки, т.е. в

зависимости от интенсивности тепловыделения и постоянной времени теплового

процесса. Характер рационального соответствия ![]() для принятых режимов сварки явно

нелинейный и существенно изменяется в зависимости от материала (это относится и

к регуляторам, реализующим. соответствие

для принятых режимов сварки явно

нелинейный и существенно изменяется в зависимости от материала (это относится и

к регуляторам, реализующим. соответствие ![]() ).

).

Наибольший интерес представляет схема,

реализующая зависимость ![]() от площади контакта. Ток выключается в

тот момент времени, когда разница между максимальным значением напряжения на

электродах в начале процесса и минимальным значением, характерным для конечного

этапа процесса, достигнет заданного уровня. Максимальное значение

от площади контакта. Ток выключается в

тот момент времени, когда разница между максимальным значением напряжения на

электродах в начале процесса и минимальным значением, характерным для конечного

этапа процесса, достигнет заданного уровня. Максимальное значение ![]() в начале процесса при определенных

условиях свидетельствует о высокой плотности тока, т.е. об интенсивном нагреве,

а минимальное значение

в начале процесса при определенных

условиях свидетельствует о высокой плотности тока, т.е. об интенсивном нагреве,

а минимальное значение ![]() — о том, что температура нагрева была достаточно

высокая, металл стал настолько пластичным, что образовалась площадь контакта

больших размеров.

— о том, что температура нагрева была достаточно

высокая, металл стал настолько пластичным, что образовалась площадь контакта

больших размеров.

Рассмотренная схема контроля еще не прошла широкого опробования, поэтому делать какие-либо выводы о рациональной области применения не представляется возможным.