Проводимость участка электрод-электрод при точечной и шовной сварке

Сопротивление участка электрод—электрод приближенно можно выразить формулой

![]() ,

,

где

![]() — удельное электросопротивление металла

при постоянной известной температуре;

— удельное электросопротивление металла

при постоянной известной температуре; ![]() — температурный

коэффициент удельного электросопротивления;

— температурный

коэффициент удельного электросопротивления; ![]() — средняя температура объема, по

которому протекает ток;

— средняя температура объема, по

которому протекает ток; ![]() — толщина свариваемых деталей;

— толщина свариваемых деталей; ![]() — площадь

контакта электрод—деталь.

— площадь

контакта электрод—деталь.

На основании формулы условно можно

выделить три отдельных схемы связей между параметрами, входящими в формулу.

Если металл свариваемых деталей однороден по своим электрофизическим свойствам

(![]() ) толщина неизменна (

) толщина неизменна (![]() ), а площадь контакта мало изменяется в

процессе сварки (

), а площадь контакта мало изменяется в

процессе сварки (![]() ), то на основании формулы можно судить

о температуре нагрева металла в зоне контакта. Другая условная схема может быть

выделена на основе предположения, что при сварке деталей неизменной толщины из

однородного по электрофизическим свойствам металла действие внешних возмущений

на процесс приводит (даже в случае нерасплавления металла) к интенсивному его

нагреву. Поэтому удельные электросопротивления расплавленного и

нерасплавленного металла мало отличаются друг от друга, но зато резко меняются

его механические свойства при изменении фазы состояния (расплавлен — не

расплавлен). При таких условиях можно считать, что изменения

), то на основании формулы можно судить

о температуре нагрева металла в зоне контакта. Другая условная схема может быть

выделена на основе предположения, что при сварке деталей неизменной толщины из

однородного по электрофизическим свойствам металла действие внешних возмущений

на процесс приводит (даже в случае нерасплавления металла) к интенсивному его

нагреву. Поэтому удельные электросопротивления расплавленного и

нерасплавленного металла мало отличаются друг от друга, но зато резко меняются

его механические свойства при изменении фазы состояния (расплавлен — не

расплавлен). При таких условиях можно считать, что изменения ![]() отражают в основном изменения площади

контакта на участках электрод-деталь и деталь-деталь.

отражают в основном изменения площади

контакта на участках электрод-деталь и деталь-деталь.

Условно может быть выделена и схема,

основанная на предположении, что действие внешних возмущений ограничено

автономными системами стабилизации параметров, которые гарантируют малую

изменчивость конечных значений удельного электросопротивления и площади контакта

в результате нагрева. Тогда на основании измерений ![]() можно судить о толщине свариваемых

деталей.

можно судить о толщине свариваемых

деталей.

Рассмотрим результаты эксперимента,

представляющего собой попытку практической реализации первой условной схемы.

Сварку выполняли на электродах с наиболее распространенной сферической формой

рабочей поверхности. В качестве объекта исследований были выбраны стали 30ХГСА

и Х18Н10Т, имеющие различные коэффициенты ![]() . Для

стабилизации площади контакта применяли подогревающий импульс, который, не

расплавляя металла в зоне сварки, «размягчал» его настолько, что образовывалась

контактная площадка, по размерам близкая к значению диаметра ядра минимального

для данной толщины (7 мм).

. Для

стабилизации площади контакта применяли подогревающий импульс, который, не

расплавляя металла в зоне сварки, «размягчал» его настолько, что образовывалась

контактная площадка, по размерам близкая к значению диаметра ядра минимального

для данной толщины (7 мм).

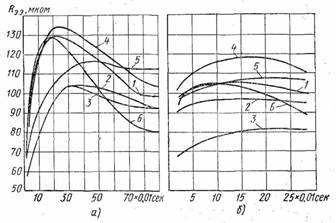

На рис. 1, а, б показано изменение ![]() при отклонении различных параметров

процесса. Разность сопротивлений

при отклонении различных параметров

процесса. Разность сопротивлений ![]() , соответствующих началу действия тока

, соответствующих началу действия тока ![]() и максимуму отражает различие

коэффициентов

и максимуму отражает различие

коэффициентов ![]() для обоих металлов. У стали 30ХГСА

разность больше. Больший ток (кривая 6) увеличивает скорость нарастания

для обоих металлов. У стали 30ХГСА

разность больше. Больший ток (кривая 6) увеличивает скорость нарастания ![]() . Из рис. 93, а видно, что более

интенсивный нагрев (кривая 6) вызывает некоторое увеличение

. Из рис. 93, а видно, что более

интенсивный нагрев (кривая 6) вызывает некоторое увеличение ![]() в начальный отрезок времени.

в начальный отрезок времени.

Рис. 1. Зависимость ![]() от параметров режима при сварке с

подогревающим импульсом тока:

от параметров режима при сварке с

подогревающим импульсом тока:

а) материал 30ХГСА, толщина 2+2 мм, ![]() 1 кА: 1 — номинальный режим,

1 кА: 1 — номинальный режим, ![]() кгс,

кгс, ![]() кА;

кА; ![]() мм,

мм, ![]() мм,

мм, ![]() %; 2 —

%; 2 — ![]() кгс,

кгс, ![]() мм,

мм, ![]() %; 3 —

%; 3 — ![]() мм,

мм, ![]() мм,

мм, ![]() %;, 4 —

%;, 4 — ![]() кгс,

кгс, ![]() мм,

мм, ![]() %; 5 —

%; 5 — ![]() кА,

кА, ![]() мм,

мм, ![]() %; 6 —

%; 6 — ![]() кА,

кА, ![]() мм,

мм, ![]() %

%

б) материал Х18Н10Т, толщина 2+2 мм, ![]() кА,

кА, ![]() сек; 1 — номинальный режим,

сек; 1 — номинальный режим, ![]() кгс,

кгс, ![]() кА,

кА, ![]() мм;

мм; ![]() мм,

мм, ![]() %; 2 —

%; 2 — ![]() кгс,

кгс, ![]() мм;

мм; ![]() %; 3 —

%; 3 — ![]() мм,

мм, ![]() мм,

мм, ![]() %; 4 —

%; 4 — ![]() кг,

кг, ![]() мм;

мм; ![]() %; 5 —

%; 5 — ![]() кА,

кА, ![]() 3 мм,

3 мм, ![]() %; 6 —

%; 6 — ![]() кА,

кА, ![]() мм,

мм, ![]() %

%

Однако предположение, что подогревающий

импульс стабилизирует контакт настолько, что он мало меняется в процессе

сварки, оказалось неверным. На рис. 93, а, б - кривые, отражающие изменения ![]() по истечении некоторого времени,

стремятся к минимальному значению, это можно объяснить лишь увеличением площади

контакта электрод—деталь. Попытки скорректировать подогревающий импульс с целью

стабилизации контакта успеха не имели. Таким образом, результаты эксперимента

позволяют предполагать, что в условиях нагрева металла зоны сварки до высокой

температуры, близкой

по истечении некоторого времени,

стремятся к минимальному значению, это можно объяснить лишь увеличением площади

контакта электрод—деталь. Попытки скорректировать подогревающий импульс с целью

стабилизации контакта успеха не имели. Таким образом, результаты эксперимента

позволяют предполагать, что в условиях нагрева металла зоны сварки до высокой

температуры, близкой ![]() , когда важно различить произошло его

расплавление или нет, изменения удельной электрической проводимости металла

почти не отражаются на интегральной величине проводимости зоны сварки. Величина

, когда важно различить произошло его

расплавление или нет, изменения удельной электрической проводимости металла

почти не отражаются на интегральной величине проводимости зоны сварки. Величина

![]() зависит в основном от площади контакта

на участках электрод—деталь и деталь—деталь. Изменение упругих свойств металла,

обусловленное нагревом, как бы превалирует над изменениями его

электрофизических свойств. В обычных условиях подогревающий импульс тока не

применяется за исключением особых ситуаций. Поэтому процесс развития контакта,

изменение его геометрических размеров почти целиком предопределяет характер

изменения параметра

зависит в основном от площади контакта

на участках электрод—деталь и деталь—деталь. Изменение упругих свойств металла,

обусловленное нагревом, как бы превалирует над изменениями его

электрофизических свойств. В обычных условиях подогревающий импульс тока не

применяется за исключением особых ситуаций. Поэтому процесс развития контакта,

изменение его геометрических размеров почти целиком предопределяет характер

изменения параметра ![]() на протяжении всего времени действия

тока. Таким образом, более обоснованной является вторая условная схема связей

между параметрами, входящими в формулу.

на протяжении всего времени действия

тока. Таким образом, более обоснованной является вторая условная схема связей

между параметрами, входящими в формулу.

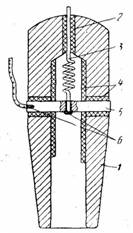

На рис. 2 показано изменение

сопротивления участка электрод—деталь ![]() . Характер кривых свидетельствует о том,

что развитие площади контакта происходит непрерывно, практически в течение

всего времени действия тока. Для исследования величины

. Характер кривых свидетельствует о том,

что развитие площади контакта происходит непрерывно, практически в течение

всего времени действия тока. Для исследования величины ![]() применяли электроды, конструкция

которых показана на рис. 3. По величине этого параметра предположительно можно

судить о геометрии площади контакта.

применяли электроды, конструкция

которых показана на рис. 3. По величине этого параметра предположительно можно

судить о геометрии площади контакта.

Рис. 2. Изменения ![]() ,

, ![]() и

и ![]() при точечной сварке:

при точечной сварке:

1 - ![]() ; 2 -

; 2 - ![]() ; 3 -

; 3 - ![]() .; — сталь Х18Н10Т, толщина 2+2 мм; --- —

сталь 08кп, толщина 1,5+1,5 мм

.; — сталь Х18Н10Т, толщина 2+2 мм; --- —

сталь 08кп, толщина 1,5+1,5 мм

Рис. 3. Устройство электрода для измерений ![]() :

:

1 — электрод; 2 — керамическая трубка; 3 — зонд-пружина; 4 — изолятор; 5 — опорный стержень; 6 — места пайки

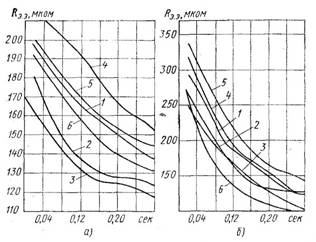

На рис. 4, а, б приведены данные,

полученные при сварке металлов Х18Н10Т и ВТ15 при изменении различных

параметров процесса. Характер изменения ![]() можно объяснить, проследив динамику

изменения площади контакта и удельного электросопротивления. Увеличение площади

контакта приводит к повышению проводимости зоны сварки, а увеличение

можно объяснить, проследив динамику

изменения площади контакта и удельного электросопротивления. Увеличение площади

контакта приводит к повышению проводимости зоны сварки, а увеличение ![]() из-за нагрева

вызывает уменьшение проводимости. В связи с этим на кривой э иногда можно

проследить характерный перегиб, отстоящий от начала процесса по времени

примерно на расстоянии

из-за нагрева

вызывает уменьшение проводимости. В связи с этим на кривой э иногда можно

проследить характерный перегиб, отстоящий от начала процесса по времени

примерно на расстоянии ![]() . У металлов малой жаропрочности перегиб

выражен более ярко.

. У металлов малой жаропрочности перегиб

выражен более ярко.

Рис. 4. Зависимость ![]() от параметров режима точечной сварки:

от параметров режима точечной сварки:

а — сталь Х18Н10Т, толщина 2+2 мм, сварка на машине

переменного тока: 1 — номинальный режим, ![]() кА,

кА, ![]() кгс,

кгс, ![]() мм,

мм, ![]() мм,

мм, ![]() %; 2 —

%; 2 — ![]() кгс,

кгс, ![]() мм,

мм, ![]() %; 3 —

%; 3 — ![]() мм,

мм, ![]() мм,

мм, ![]() %; 4 —

%; 4 — ![]() кгс,

кгс, ![]() мм,

мм, ![]() %; 5 —

%; 5 — ![]() кА,

кА, ![]() мм,

мм, ![]() %; 6 —

%; 6 — ![]() кА,

кА, ![]() мм,

мм, ![]() %;

%;

б — сплав ВТ15, толщина 2+2 мм, сварка на машине

переменного тока: 1 — номинальный режим, ![]() кА,

кА, ![]() кгс,

кгс, ![]() мм,

мм, ![]() %; 2 —

%; 2 — ![]() кгс,

кгс, ![]() мм,

мм, ![]() %; 3 —

%; 3 — ![]() мм,

мм, ![]() мм,

мм, ![]() %; 4 —

%; 4 — ![]() кгс;

кгс; ![]() мм,

мм, ![]() % ; 5 —

% ; 5 — ![]() кА,

кА, ![]() мм,

мм, ![]() %; 5 —

%; 5 — ![]() кА,

кА, ![]() мм,

мм, ![]() %

%

Численные соотношения между величинами

э, представленными на рис. 4, а, б, подтверждают, что изменения ![]() при действии различных возмущений

отражают в основном изменения площади контакта. Малый ток недостаточно

нагревает металл, поэтому пластичность низка, а следовательно, мала

образовавшаяся площадь контакта, в результате имеет высокое значение. Увеличение

тока оказывает обратное действие. Повышение

при действии различных возмущений

отражают в основном изменения площади контакта. Малый ток недостаточно

нагревает металл, поэтому пластичность низка, а следовательно, мала

образовавшаяся площадь контакта, в результате имеет высокое значение. Увеличение

тока оказывает обратное действие. Повышение ![]() и

и ![]() увеличивает площадь контакта, а

увеличивает площадь контакта, а ![]() уменьшает.

уменьшает.

Так как изменения ![]() наиболее полно отражают изменения

площади контакта

наиболее полно отражают изменения

площади контакта ![]() , то при определенных условиях величина

, то при определенных условиях величина ![]() может служить мерой величины

может служить мерой величины ![]() . Основными условиями наиболее тесной

связи между величинами

. Основными условиями наиболее тесной

связи между величинами ![]() и

и ![]() являются постоянство толщины свариваемых

деталей и сопротивления окисных пленок на поверхности свариваемых деталей.

Постоянство толщины деталей является обязательным условием, так как связь между

толщиной деталей

являются постоянство толщины свариваемых

деталей и сопротивления окисных пленок на поверхности свариваемых деталей.

Постоянство толщины деталей является обязательным условием, так как связь между

толщиной деталей ![]() и величиной

и величиной ![]() также достаточно высока. При

определенных условиях эта связь может быть использована для автоматического

опознавания толщины свариваемых деталей.

также достаточно высока. При

определенных условиях эта связь может быть использована для автоматического

опознавания толщины свариваемых деталей.

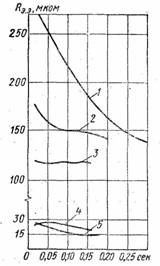

Описанные связи между величинами,

определяющими ![]() , наблюдаются у большинства металлов. В

качестве примера на рис. 5 показаны кривые изменения

, наблюдаются у большинства металлов. В

качестве примера на рис. 5 показаны кривые изменения ![]() довольно разнородных металлов. Резких

различий не вносит и жесткость режима сварки. На рис. 6 показано изменение

довольно разнородных металлов. Резких

различий не вносит и жесткость режима сварки. На рис. 6 показано изменение ![]() при сварке титана на конденсаторной машине.

Необходимо отметить, что при сварке на жестких режимах выше плотность тока,

поэтому больше

при сварке титана на конденсаторной машине.

Необходимо отметить, что при сварке на жестких режимах выше плотность тока,

поэтому больше ![]() на границе зоны расплавления. Металл в

этой области в связи с более низкой температурой обладает более высокими упругими

свойствами. Для изменения площади контакта требуются большие изменения

на границе зоны расплавления. Металл в

этой области в связи с более низкой температурой обладает более высокими упругими

свойствами. Для изменения площади контакта требуются большие изменения ![]() и

и ![]() , т.е. изменения в равных пределах

любого из этих параметров при жестком режиме меньше влияют на площадь контакта,

чем при мягком режиме. Очевидно, что проводимость участка электрод — электрод

зависит от местоположения соседних, ранее сваренных точек. При роликовой сварке

эта закономерность имеет ярко выраженный характер.

, т.е. изменения в равных пределах

любого из этих параметров при жестком режиме меньше влияют на площадь контакта,

чем при мягком режиме. Очевидно, что проводимость участка электрод — электрод

зависит от местоположения соседних, ранее сваренных точек. При роликовой сварке

эта закономерность имеет ярко выраженный характер.

Рис. 5. Изменения ![]() при точечной сварке:

при точечной сварке:

1 – сплав ОТ4, толщина 2+2 мм; 2 – сталь Х18Н10Т, толщина 2+2 мм, 3 – сталь 08 кп, толщина 1+1 мм, 4 – латунь Л62, толщина 1+1 мм; 5 – сплав Д16Т, толщина 1+1 мм

Образование выплеска металла в процессе

сварки влияет на величину ![]() и вызывает резкое увеличение

проводимости, что можно объяснить перераспределением давления под электродами.

Электрод после выплеска давит лишь на кольцевой валик. Это повышает давление и

вызывает увеличение площади контакта. В табл. приведены средние значения

и вызывает резкое увеличение

проводимости, что можно объяснить перераспределением давления под электродами.

Электрод после выплеска давит лишь на кольцевой валик. Это повышает давление и

вызывает увеличение площади контакта. В табл. приведены средние значения ![]() в конце процесса сварки для некоторых

металлов, полученные на номинальных режимах сварки и номинальных размерах литой

зоны соединений.

в конце процесса сварки для некоторых

металлов, полученные на номинальных режимах сварки и номинальных размерах литой

зоны соединений.

Рис. 6. Зависимость ![]() от

от ![]() при точечной сварке сплава ОТ4, толщина

2+2 мм, на конденсаторной машине:

при точечной сварке сплава ОТ4, толщина

2+2 мм, на конденсаторной машине:

1 — 350 кгс, 2 — 650 кгс, 3 — 900 кгс, 4 — 1600 кгс

Таблица. Средние значения сопротивления ![]() (в мкОм) участка электрод-электрод в

конце процесса сварки

(в мкОм) участка электрод-электрод в

конце процесса сварки

|

Металл |

Точечная сварка |

Роликовая сварка герметичным швом |

|||||||||

|

При толщине металла, мм |

|||||||||||

|

0,3 |

0,5 |

1,0 |

1,5 |

2,0 |

3,0 |

0,3 |

0,5 |

1,0 |

1,5 |

2,0 |

|

|

30XГСА |

195 |

160 |

125 |

110 |

100 |

90 |

145 |

110 |

75 |

62 |

55 |

|

Х18Н10Т |

215 |

185 |

150 |

130 |

120 |

110 |

188 |

162 |

130 |

115 |

105 |

|

ВЖ98 |

230 |

200 |

165 |

140 |

125 |

115 |

210 |

180 |

125 |

128 |

113 |

|

ОТ4-1 |

240 |

210 |

165 |

145 |

133 |

120 |

224 |

195 |

154 |

135 |

124 |

|

Л62 |

76 |

48 |

30 |

24 |

20 |

18 |

46 |

29 |

18 |

15 |

12 |

|

Бр.Б2 |

90 |

63 |

40 |

32 |

27 |

23 |

54 |

38 |

24 |

19 |

16 |

|

Д16АТ |

18 |

16 |

13 |

11 |

10 |

8 |

™ |

14 |

11 |

10 |

8 |

Для изменения параметра ![]() требуется сложная аппаратура. В

лабораторной практике

требуется сложная аппаратура. В

лабораторной практике ![]() можно вычислить по осциллограммам записи

падения напряжения на участке электрод—электрод

можно вычислить по осциллограммам записи

падения напряжения на участке электрод—электрод ![]() и тока

и тока ![]() . Так как на провода, снимающие

потенциал с электродов, действуют мощные магнитные поля, их целесообразно

сплетать так же, как при пользовании шунтом во вторичной цепи. Для того чтобы

исключить ошибки, обусловленные помехой, пропорциональной наведенной э.д.с. для

расчетов следует брать ординаты осциллограмм, соответствующие по времени

точкам, когда

. Так как на провода, снимающие

потенциал с электродов, действуют мощные магнитные поля, их целесообразно

сплетать так же, как при пользовании шунтом во вторичной цепи. Для того чтобы

исключить ошибки, обусловленные помехой, пропорциональной наведенной э.д.с. для

расчетов следует брать ординаты осциллограмм, соответствующие по времени

точкам, когда ![]() .

.

Расчеты можно выполнить и с применением средств вычислительной техники. Быстродействующие цифроаналоговые преобразователи позволяют использовать для обработки результатов измерений большие цифровые вычислительные машины, не прибегая к обработке осциллограммы, таблиц и т.п. Однако пока этот способ доступен не всем исследователям. Значительно менее громоздка вычислительная аппаратура, действующая на аналоговом принципе. Она может работать в натуральном масштабе времени, т.е. результаты вычислений поступают непосредственно в ходе процесса сварки, что позволяет использовать их в целях автоматического опознавания ситуации и построения системы регулирования или контроля, связанной с системой управления процессом.

Для вычислений мгновенного значения ![]() необходимы достаточно широкополосные

функциональные элементы. Полоса пропускания должна быть не ниже 20 кГц. Для

решения многих задач может быть достаточным измерение величины

необходимы достаточно широкополосные

функциональные элементы. Полоса пропускания должна быть не ниже 20 кГц. Для

решения многих задач может быть достаточным измерение величины ![]() в среднем. Предлагается вычислить

среднее значение в каждый момент времени

в среднем. Предлагается вычислить

среднее значение в каждый момент времени

,

,

где ![]() — время.

— время.

В этом случае требования к полосе

пропускания функциональных элементов значительно ниже 1,5…2 кГц, причем для

вычислений можно использовать стандартные вычислительные блоки, например, типа

НБН, т.е. менее дефицитные устройства. Оценка величины ![]() в соответствии с формулой не дает

накоплений ошибки, обусловленной действием наведенной э.д.с., если для

получения сигнала, пропорционального

в соответствии с формулой не дает

накоплений ошибки, обусловленной действием наведенной э.д.с., если для

получения сигнала, пропорционального ![]() , применить управляемый выпрямитель.

Принцип действия такого устройства изложен несколько ниже, в связи с

рассмотрением вопросов измерения параметра

, применить управляемый выпрямитель.

Принцип действия такого устройства изложен несколько ниже, в связи с

рассмотрением вопросов измерения параметра ![]() Операция «деление» является наиболее

трудной с точки зрения машинной обработки данных, так как возникают

значительные инструментальные ошибки из-за применения функциональных элементов,

действующих по принципу аппроксимации нелинейных функциональных соответствий.

Операция «деление» является наиболее

трудной с точки зрения машинной обработки данных, так как возникают

значительные инструментальные ошибки из-за применения функциональных элементов,

действующих по принципу аппроксимации нелинейных функциональных соответствий.

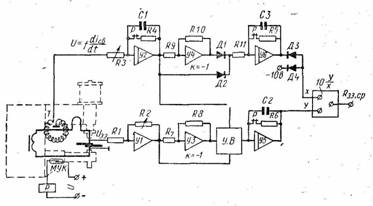

На рис. 7 приведена одна из возможных

схем для вычисления среднего значения ![]() на базе элементов аналоговой техники.

Схему применяли для исследований зависимости

на базе элементов аналоговой техники.

Схему применяли для исследований зависимости ![]() от толщины, свариваемых деталей при

неизменном токе. Вычисления ведут в соответствии с формулой.

от толщины, свариваемых деталей при

неизменном токе. Вычисления ведут в соответствии с формулой.

Рис. 7. Схема автоматического вычисления ![]() на базе элементов аналоговой техники

на базе элементов аналоговой техники

Для формирования сигнала пропорционального

делителю (![]() ) служит канал передачи, образованный!

усилителями У2, У4, У6. Усилитель У2 интегрирует выходное напряжение тороида и

формирует сигнал, пропорциональный сварочному току. Резистор R3 вместе с

конденсатором С1 определяют масштаб сигнала. Коэффициент усилителя У4 равен —1

(R9=R10), поэтому

выходное напряжение У4 равно выходному напряжению У2, но противоположно по

фазе. Диоды Д1 и Д2 обеспечивают соответствие тока входной цепи усилителя У6

модулю сигнала, пропорционального

) служит канал передачи, образованный!

усилителями У2, У4, У6. Усилитель У2 интегрирует выходное напряжение тороида и

формирует сигнал, пропорциональный сварочному току. Резистор R3 вместе с

конденсатором С1 определяют масштаб сигнала. Коэффициент усилителя У4 равен —1

(R9=R10), поэтому

выходное напряжение У4 равно выходному напряжению У2, но противоположно по

фазе. Диоды Д1 и Д2 обеспечивают соответствие тока входной цепи усилителя У6

модулю сигнала, пропорционального ![]() . Резистор R11 и конденсатор

С3 определяют значение напряжения соответствующего делителю. При отсутствии

тока

. Резистор R11 и конденсатор

С3 определяют значение напряжения соответствующего делителю. При отсутствии

тока ![]() и в первый, весьма короткий отрезок

времени, сразу от начала его действия, в качестве «делителя» на вход блока

деления через диод Д4 поступает напряжение от отдельного источника 10 В. Это

исключает нежелательную ситуацию, когда «делитель» равен нулю. Усиление

сигнала, пропорционального

и в первый, весьма короткий отрезок

времени, сразу от начала его действия, в качестве «делителя» на вход блока

деления через диод Д4 поступает напряжение от отдельного источника 10 В. Это

исключает нежелательную ситуацию, когда «делитель» равен нулю. Усиление

сигнала, пропорционального ![]() осуществляется усилителем У1. Масштаб

устанавливается резистором R2. Коэффициент усиления У3 равен —1 (R7=R8). Входной ток

усилителя У5 пропорционален модулю

осуществляется усилителем У1. Масштаб

устанавливается резистором R2. Коэффициент усиления У3 равен —1 (R7=R8). Входной ток

усилителя У5 пропорционален модулю ![]() , но в отличие от канала преобразований

сигнала тока, применяется управляемый выпрямитель УВ, что позволяет ограничить

величину ошибки вычислений, обусловленной действием э.д.c., наведенной в

проводах, снимающих потенциал с электродов. В качестве блока деления

использовали стандартный блок НБН, работающий на квадратичных функциональных

преобразователях. Работа интеграторов У2, У5, У6 синхронизирована с временем

включения тока

, но в отличие от канала преобразований

сигнала тока, применяется управляемый выпрямитель УВ, что позволяет ограничить

величину ошибки вычислений, обусловленной действием э.д.c., наведенной в

проводах, снимающих потенциал с электродов. В качестве блока деления

использовали стандартный блок НБН, работающий на квадратичных функциональных

преобразователях. Работа интеграторов У2, У5, У6 синхронизирована с временем

включения тока ![]() магнитоуправляемым контактом МУК и реле

Р. Выходной сигнал блока деления можно измерять обычным вольтметром если на

время отсчета реле Р оставить в возбужденном состоянии.

магнитоуправляемым контактом МУК и реле

Р. Выходной сигнал блока деления можно измерять обычным вольтметром если на

время отсчета реле Р оставить в возбужденном состоянии.

Ввиду относительной сложности аппаратуры

для автоматических измерений, параметр ![]() в производственных условиях не

используется для контроля процесса. В связи с этим опыт лабораторных

исследований едва ли можно считать достаточным для оценки или рекомендаций по

методике выполнения контроля на основании измерений этого параметра. Однако не

вызывает сомнений, что по мере совершенствования вычислительных устройств

промышленной автоматики, приборы, прогнозирующие качество сварки, найдут

широкое применение.

в производственных условиях не

используется для контроля процесса. В связи с этим опыт лабораторных

исследований едва ли можно считать достаточным для оценки или рекомендаций по

методике выполнения контроля на основании измерений этого параметра. Однако не

вызывает сомнений, что по мере совершенствования вычислительных устройств

промышленной автоматики, приборы, прогнозирующие качество сварки, найдут

широкое применение.

Наибольший интерес представляют две

основные схемы контроля. Одна схема строится на оценке среднего значения

сопротивления ![]() и измерения величины тока

и измерения величины тока ![]() . Если заданному значению тока

соответствует среднее значение

. Если заданному значению тока

соответствует среднее значение ![]() , равное или большее заданного, то

расплавление произошло обязательно, так как высока плотность тока, а

следовательно, и интенсивность нагрева. В другой схеме измеряется разность

между наибольшим мгновенным значением и значением

, равное или большее заданного, то

расплавление произошло обязательно, так как высока плотность тока, а

следовательно, и интенсивность нагрева. В другой схеме измеряется разность

между наибольшим мгновенным значением и значением ![]() в конце процесса. Если она велика, то

разогрев металла был интенсивным — металл оказался мягким и образовалась

большая площадь контакта, следовательно, вероятность расплавления заданного

объема металла высокая. Обе схемы контроля исходят из предположений, что

величина

в конце процесса. Если она велика, то

разогрев металла был интенсивным — металл оказался мягким и образовалась

большая площадь контакта, следовательно, вероятность расплавления заданного

объема металла высокая. Обе схемы контроля исходят из предположений, что

величина ![]() отражает в основном изменения площади

контакта, и не противоречат одна другой. Для практической реализации обеих схем

на данном этапе автоматизации процесса контактной сварки пригодны лишь

предельно экономные и простые средства автоматических измерений, так как знание

принципов действия сложных вычислительных устройств не обязательно для лиц,

обслуживающих сварочное оборудование и средства контроля. Хотя вычислительные

методы решения обсуждаемых задач просты и давно уже отработаны специалистами,

внедрение устройств, реализующих эти методы, вызывает серьезные затруднения,

так как необходимая точность вычислений не позволяет применять упрощенные

схемные решения. В целях облегчения решения задачи удобно исключить операцию

деления, а автоматическую оценку ситуации на базе любой из названных схем

контроля выполнить методом прямых измерений двух параметров: тока и падения

напряжения на электродах.

отражает в основном изменения площади

контакта, и не противоречат одна другой. Для практической реализации обеих схем

на данном этапе автоматизации процесса контактной сварки пригодны лишь

предельно экономные и простые средства автоматических измерений, так как знание

принципов действия сложных вычислительных устройств не обязательно для лиц,

обслуживающих сварочное оборудование и средства контроля. Хотя вычислительные

методы решения обсуждаемых задач просты и давно уже отработаны специалистами,

внедрение устройств, реализующих эти методы, вызывает серьезные затруднения,

так как необходимая точность вычислений не позволяет применять упрощенные

схемные решения. В целях облегчения решения задачи удобно исключить операцию

деления, а автоматическую оценку ситуации на базе любой из названных схем

контроля выполнить методом прямых измерений двух параметров: тока и падения

напряжения на электродах.

Это интересно

Промышленные насосы, предназначенные для перекачки различных видов пищевых жидкостей (пиво, подсолнечное масло, вино, вода, молоко, кетчупы, сметана и пр.) называются пищевыми насосами. Пищевые насосы бывают центробежного типа, кулачкового, импеллерного, винтового и мембранного типов. Самое главное отличие пищевых насосов от других, это применение материала исполнения – электрополированная нержавеющая сталь.