Причины возникновения технологических деформаций и короблений при контактной сварке

В результате сварки в узлах появляются сварочные деформации, напряжения и перемещения (коробления). Деформации бывают местные (зазоры между деталями, вмятины от электродов) и общие (сокращение длины шва, уменьшение диаметра и длины обечайки с кольцевыми швами и т. п.). Если жесткость деталей неодинакова, возникают изгиб, потеря устойчивости, кручение узлов.

Снижение уровня остаточных напряжений и деформаций — одна из важнейших задач конструктора и технолога.

Коробления при точечной, шовной (и рельефной) сварке возникают в результате неравномерного термомеханического воздействия на металл при нагреве и охлаждении в зоне сварки, структурных превращений, несовершенства технологии сборки, прихватки, сварки.

Неравномерное термомеханическое

воздействие обусловлено неравномерным нагревом и несвободной пластической

деформацией в условиях действия внутренних и внешних сил. Измеряя длину образца

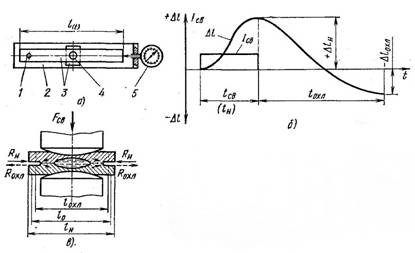

l(t) (рис. 1, а),

можно видеть, что в процессе сварки большинства металлов она меняется следующим

образом: при нагреве плавно увеличивается на ![]() , а при

охлаждении сокращается на

, а при

охлаждении сокращается на ![]() по сравнению с исходной длиной (рис. 1,

б). Укорочение образца происходит из-за необратимой пластической деформации

горячего металла, который при нагреве частично выдавливается в зазор (по направлению

стрелок) под действием Fсв и внутренних

сил, условно показанных на рис. 1, в как реакции полужесткого закрепления Rн (при нагреве) и

Rохл (при

охлаждении). Однако во время охлаждения остывающий металл обратно не

возвращается, несмотря на Rохл, и после

остывания детали оказываются короче, но чуть толще в уплотняющем пояске.

по сравнению с исходной длиной (рис. 1,

б). Укорочение образца происходит из-за необратимой пластической деформации

горячего металла, который при нагреве частично выдавливается в зазор (по направлению

стрелок) под действием Fсв и внутренних

сил, условно показанных на рис. 1, в как реакции полужесткого закрепления Rн (при нагреве) и

Rохл (при

охлаждении). Однако во время охлаждения остывающий металл обратно не

возвращается, несмотря на Rохл, и после

остывания детали оказываются короче, но чуть толще в уплотняющем пояске.

Рис. 1. Формоизменение зоны точечной сварки:

а — приспособление для измерения длины образца при сварке и охлаждении; 1 — фиксатор; 2 — корпус; 3 — образцы; 4 — сварная точка; 5 — индикатор;

б — график изменения длины образца;

в — схема изменения формы и размеров зоны сварки в стадии нагрева (lн) и охлаждения (lохл)

Коробление усиливается при сварке

металлов е увеличенным коэффициентом линейного (объемного) расширения ![]() . Роль

теплопроводности двояка: увеличение

. Роль

теплопроводности двояка: увеличение ![]() объективно способствует выравниванию

температурного поля и уменьшению деформаций, но одновременно расширяется зона

высоких температур, уменьшается сопротивление деформации, и общая пластическая

деформация может возрастать. Обычно коробление в деталях из коррозионно-стойких

сталей больше, чем из низкоуглеродистых, а на алюминиевых сплавах больше, чем

на сталях.

объективно способствует выравниванию

температурного поля и уменьшению деформаций, но одновременно расширяется зона

высоких температур, уменьшается сопротивление деформации, и общая пластическая

деформация может возрастать. Обычно коробление в деталях из коррозионно-стойких

сталей больше, чем из низкоуглеродистых, а на алюминиевых сплавах больше, чем

на сталях.

Деформация возрастает с увеличением

объема расплавленного металла. Например, сокращение длины шва при шовной сварке

сталей существенно выше (0,2…0,3 мм на 1 м), чем при точечной (![]() 0,1 мм).

Существенное влияние на остаточные деформации оказывают конструкция узла

(конфигурация шва, соотношение жесткости деталей) и режимы сварки. Например,

увеличение tсв на мягких

режимах расширяет зону пластической деформации и усиливает коробление.

0,1 мм).

Существенное влияние на остаточные деформации оказывают конструкция узла

(конфигурация шва, соотношение жесткости деталей) и режимы сварки. Например,

увеличение tсв на мягких

режимах расширяет зону пластической деформации и усиливает коробление.

При охлаждении сплавов с мартенситным превращением (например, Х15Н5Д2Т) вместо укорочения может происходить удлинение шва из-за распада аустенита при низких температурах с образованием мартенсита, объем которого больше, чем у феррита.

Технологические деформации часто связаны с увеличенными зазорами, неточным расположением деталей, неправильной последовательностью прихватки и сварки. Одно из условий правильной последовательности прихватки — это равномерное распределение сборочных зазоров.

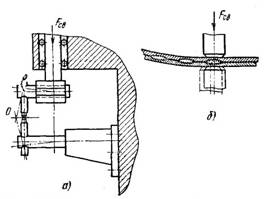

Технологические коробления могут также возникать при большой разнице в размерах и форме рабочей поверхности электродов (роликов) — изгиб в сторону электрода с меньшей поверхностью. Взаимное горизонтальное смещение электродов — еще одна из причин коробления. Смещение возникает из-за упругого изгиба электродов, консолей и электрододержателей под действием Fсв (рис. 2, а). Если горизонтальное смещение электродов одинаково (точка 0), дополнительное коробление практически отсутствует. Но при взаимном смещении осей рабочей поверхности появляется дополнительная деформация. Например, если жесткость силовых элементов со стороны верхнего и нижнего электродов не одинакова, то взаимное горизонтальное смещение электродов вызовет дополнительное перемещение, например, нижней детали и их общий изгиб в сторону верхнего электрода (рис. 2, б).

Рис. 2. Упругое отклонение осей электродов (а) и

коробление деталей (б) в результате взаимного смещения электродов на величину ![]()

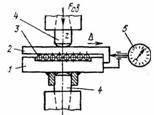

С помощью несложного измерительного прибора (рис. 3), имеющего минимальную силу трения между стальной закаленной планкой 2 и корпусом 1, легко определяют величину и направление взаимного смещения электродов еще до сварки. Регулируя, например, высоту электрододержателей, положение домкрата, точно выравнивают жесткость силовых элементов; при этом взаимное смещение электродов не происходит и дополнительные коробления не возникают. Таким прибором оценивают правильность установки консолей, электрододержателей, электродов; анализируют состояние силовых элементов, их крепление. Влияние смещений электродов уменьшается, если сварку вести в направлении, перпендикулярном плоскости рабочего пространства машины, или на машинах портального типа.

Рис. 3. Схема измерения взаимного горизонтального смещения электродов до сварки:

1 — корпус; 2 — подвижная планка; 3 - шарики (с сепаратором подшипника); 4 – электроды; 5 индикатор