Режимы пассивирования алюминиевых сплавов при подготовке поверхности под контактную сварку клеесварных соединений

Наиболее низкое и стабильное контактное сопротивление достигается при пассивировании алюминиевых сплавов в водных растворах ортофосфорной кислоты.

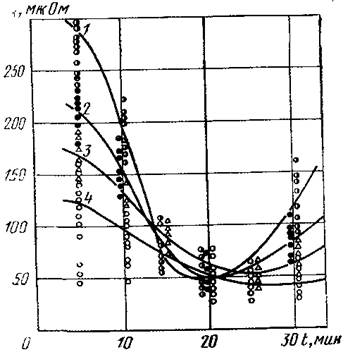

Результаты исследования влияния

концентрации ортофосфорной кислоты на контактное сопротивление представлены на

рис. 1. Во всех случаях поддерживалось постоянное отношение концентрации

кислоты и хромпика (![]() ). Пассивирование проводили при

температуре 26…30° С. В этих условиях изменение концентрации ортофосфорной

кислоты от 20 до 400 г/л не приводит к радикальному изменению контактного

сопротивления, что обусловлено, по-видимому, слабой диссоциацией ионов

ортофосфорной кислоты. Наиболее низкие контактные сопротивления были получены

на свежеприготовленных растворах с концентрациями 300…400 г/л

). Пассивирование проводили при

температуре 26…30° С. В этих условиях изменение концентрации ортофосфорной

кислоты от 20 до 400 г/л не приводит к радикальному изменению контактного

сопротивления, что обусловлено, по-видимому, слабой диссоциацией ионов

ортофосфорной кислоты. Наиболее низкие контактные сопротивления были получены

на свежеприготовленных растворах с концентрациями 300…400 г/л ![]() и соответственно 3…4 г/л

и соответственно 3…4 г/л ![]() .

.

Контактное сопротивление и его стабильность

во времени зависит от отношения концентрации кислоты к хромпику (табл. 1). Это

обусловлено взаимодействием двух одновременно протекающих процессов: травления

(съем алюминия приводит к обнажению интерметаллидов, увеличивающих

неоднородность поверхности и ухудшающих качество пассивной пленки) и

пассивирования (отложение на поверхности труднорастворимых фосфатов и хроматов

ведет к увеличению толщины и диэлектрических свойств пассивной пленки). В

растворе вблизи пассивируемой поверхности возникает барьерный слой, обедненный

кислотой и обогащенный продуктами травления, фосфатами и хроматами. С

увеличением плотности барьерного слоя тормозится процесс травления из-за

замедленного поступления к поверхности новых порций кислоты и усиливается

пассивирование из-за увеличения концентраций солей. Управление этими процессами

можно осуществлять изменением отношения концентраций кислоты и хромпика (![]() ). С увеличением

). С увеличением

![]() усиливается травление и, наоборот, с

его уменьшением ускоряется пассивация.

усиливается травление и, наоборот, с

его уменьшением ускоряется пассивация.

Рис. 1. Влияние времени пассивирования в растворе ортофосфорной кислоты на контактное сопротивление; образцы из сплава Д16Т толщиной 1,5 мм. Концентрация кислоты: 1 — 400 г/л; 2 — 250 г/л; 5 — 150 г/л; 4 — 40 г/л

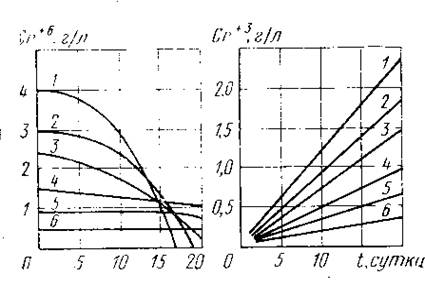

Большой интерес представляет изучение кинетики реакции восстановления шестивалентного хрома в трехвалентного в растворах ортофосфорной кислоты концентрацией 50…400 г/л и соответственно хромпика 0,5…4 г/л. С увеличением концентрации ортофосфорной кислоты повышается скорость восстановления, т.е. в растворе уменьшается содержание шестивалентного хрома, и накапливается трехвалентный хром (рис. 2). Замена материала ванны для пассивирования (стали 12Х18Н9Т) на фарфор, винипласт и полиэтилен не привела к изменению кинетики процесса восстановления ионов шестивалентного хрома.

Таблица 1. Контактное сопротивление, мкОм, в

зависимости от концентрации ![]() и отношения

и отношения ![]() (средние данные по трем образцам)

(средние данные по трем образцам)

|

Концентрация, в г/л |

Отношение |

Время после пассивирования, ч |

||||

|

|

|

1 |

24 |

72 |

120 |

|

|

400 |

8 4 1 |

50 100 400 |

285 37 42 |

273 41 155 |

315 52 29З |

275 55 487 |

|

200 |

4 2 1 |

50 100 200 |

179 51 47 |

242 49 253 |

195 57 285 |

231 92 525 |

|

50 |

1 0,5 0,25 |

50 100 200 |

135 45 38 |

161 47 110 |

263 63 215 |

184 95 433 |

|

Примечания: 1. Температура пассивирования 26…30°С. 2. Сочетание лист + профиль (1,2+1,5 мм). |

||||||

Рис. 2. Изменение концентрации шестивалентного (а) и трехвалентного (б) хрома в процессе работы ванны пассивирования при температуре 32° C; образцы из сплава Д16Т толщиной 1,5 мм. Концентрация кислоты:

1 — 400 г/л; 2 — 300 г/л; 3 — 250 г/л; 4 — 200 г/л; 5 — 100 г/л; 6 — 50 г/л

Совместный анализ данных, приведенных в табл. 1 и на рис. 2, показал, что для получения пассивной пленки с низким и устойчивым контактным сопротивлением, а также для обеспечения длительной работоспособности раствора концентрацию ортофосфорной кислоты необходимо поддерживать в пределах 50…100 г/л и ограничить изменение отношения К в пределах 70…100.

На процесс пассивирования оказывает влияние наличие или отсутствие замкнутой электрической цепи между деталью и стенками ванны, так как первичный акт пассивирования сопровождается переходом ионов алюминия в раствор. На скорость такого перехода заметно влияет напряженность электрического поля в данной области. В любой точке изделия напряженность поля является функцией полного падения напряжения между деталью и раствором. Вблизи стенки металлической ванны напряжение падения больше, что и приводит к ускорению процессов перехода ионов в этих местах. Визуально это наблюдается в виде потемнения поверхности.

Так как ускорение процесса происходит только в отдельных случайных местах и управлять им в производственных условиях невозможно, то от замкнутой электрической цепи следует отказаться.

В растворе для пассивирования в процессе работы накапливаются алюминий, железо и трехвалентный хром Cr+3. Результаты замеров контактного сопротивления после пассивирования в растворе с различным содержанием Cr2O3 приведены в табл. 2. В раствор вводили Cr+3 в виде порошка окиси хрома. Из данных табл. 2 следует, что содержание в растворе окиси хрома до 0,1 г/л практически не влияет на величину и стабильность полученных сопротивлений. При содержании окиси хрома 0,5 г/л и более контактное сопротивление значительно повышается, а его стабильность снижается.

Таблица 2. Контактное сопротивление, мкОм, в зависимости от содержания трехвалентного хрома в ванне пассивирования (средние данные по трем образцам)

|

Содержание Cr+3 в растворе, г/л |

Время после пассивирования, ч |

||||

|

сразу |

1 |

24 |

72 |

120 |

|

|

0,01 |

55 |

53 |

65 |

72 |

95 |

|

0,05 |

51 |

62 |

55 |

76 |

87 |

|

0,10 |

63 |

69 |

67 |

81 |

85 |

|

0,25 |

57 |

63 |

73 |

75 |

98 |

|

0,50 |

95 |

117 |

156 |

173 |

169 |

|

0,76 |

115 |

195 |

210 |

217 |

275 |

|

Примечания: 1.

Раствор пассивирования с концентрацией 75 г/л 2. Сочетание лист + профиль (1,2+1,5 мм). |

|||||

Отношение между концентрациями шести- и трехвалентного

хрома в растворе для пассивирования оказывает решающее влияние на контактное

сопротивление (табл. 3). Если в растворе поддерживается отношение между Cr+6 и Cr+3 в пределах 2…10,

то контактное сопротивление находится в пределах допустимого ![]() мкОм). Причем

чем больше это отношение, тем ниже и стабильней контактное сопротивление и, наоборот,

чем меньше отношение, тем выше контактное сопротивление. Такое явление связано

со спецификой формирования пассивной пленки на алюминиевых сплавах. С

увеличением содержания Cr+3 и

соответственно уменьшением отношения Cr+6 к Cr+3 замедляется

разряд ионов Cr+6 на катодных

участках, следовательно, рН раствора не увеличивается и не происходит желаемого

смещения гидролитического равновесия в прикатодных зонах в сторону образования

малорастворимых фосфатов. Это приводит к тому, что не создаются необходимые

условия для образования коллоидных частиц — основы качественной пассивной

пленки.

мкОм). Причем

чем больше это отношение, тем ниже и стабильней контактное сопротивление и, наоборот,

чем меньше отношение, тем выше контактное сопротивление. Такое явление связано

со спецификой формирования пассивной пленки на алюминиевых сплавах. С

увеличением содержания Cr+3 и

соответственно уменьшением отношения Cr+6 к Cr+3 замедляется

разряд ионов Cr+6 на катодных

участках, следовательно, рН раствора не увеличивается и не происходит желаемого

смещения гидролитического равновесия в прикатодных зонах в сторону образования

малорастворимых фосфатов. Это приводит к тому, что не создаются необходимые

условия для образования коллоидных частиц — основы качественной пассивной

пленки.

Таблица 3. Контактное сопротивление, мкОм, в зависимости от соотношения шести и трехвалентного хрома в ванне пассивирования (средние данные по пяти образцам)

|

Содержание, г/л |

Отношение Cr+6/Cr+3 |

Концентрация Н3РO4, г/л |

|||

|

Cr+6 |

Cr+3 |

50 |

75 |

100 |

|

|

0,5 0,5 0,5 0,5 |

0,05 0,1 0,3 0,5 |

10 5 1,67 1 |

55 51 125 175 |

49 53 115 181 |

45 41 103 154 |

|

0,7 0,7 0,7 0,7 |

0,1 0,3 0,5 0,7 |

7 2,33 1,4 1 |

— |

48 67 125 168 |

52 62 115 45 |

|

1,0 1,0 1,0 |

0,1 0,3 0,5 |

10 3,33 2 |

— |

65 71 85 |

52 63 81 |

|

Примечание. Образцы из сплава Д16Т, сочетание лист + профиль, толщиной 1,2+1,5 мм. |

|||||

Скорость накопления трехвалентного хрома

в растворе пассивирования зависит от содержания ионов железа. Например, через

60 суток работы растворов для пассивирования, содержащих 1; 50; 90 и 180 мг/л

железа, было отмечено накопление соответственно 0,14, 0,2 и 0,45 и 0,53 г/л Cr+3. Следовательно,

при содержании ионов железа ![]() мг/л значительно увеличивается скорость

накопления Cr+3 и

соответственно быстро раствор выходит из строя (табл. 4).

мг/л значительно увеличивается скорость

накопления Cr+3 и

соответственно быстро раствор выходит из строя (табл. 4).

Таблица 4. Концентрация Сr+3 в растворе для пассивирования в зависимости от содержания ионов железа (средние данные по трем замерам)

|

Содержание ионов железа, мг/л |

Время работы раствора, сутки |

|||||||||

|

1 |

10 |

20 |

30 |

60 |

||||||

|

Cr+6 |

Cr+3 |

Cr+6 |

Cr+3 |

Cr+6 |

Cr+3 |

Cr+6 |

Cr+3 |

Cr+6 |

Cr+3 |

|

|

1 |

0,93 |

0,01 |

0,91 |

0,025 |

0,9 |

0,05 |

0,82 |

0,1 |

0,77 |

0,14 |

|

50 |

0,92 |

0,01 |

0,9 |

0,05 |

0,83 |

0,1 |

0,8 |

0,15 |

0,73 |

0,20 |

|

90 |

0,92 |

0,015 |

0,8 |

0,18 |

0,7 |

0,25 |

0,62 |

0,33 |

0,57 |

0,45 |

|

180 |

0,92 |

0,02 |

0,71 |

0,2 |

0,62 |

0,3 |

0,6 |

0,4 |

0,43 |

0,53 |

|

Примечание. Все растворы работали 60 суток без корректировки. |

||||||||||

Результаты замеров контактного

сопротивления после пассивирования в растворе концентрацией 75 г/л ![]() и 0,8 г/л

и 0,8 г/л ![]() с различным содержанием алюминия

приведены в табл. 5. Алюминий растворяли в растворе ортофосфорной кислоты при

температуре 97…99° С, после остывания добавляли хромпик. Из данных табл. 5

следует, что содержание в растворе для пассивирования до 0,25 г/л алюминия

практически не влияет на контактное сопротивление. При содержании 0,5 г/л

алюминия и более контактное сопротивление значительно повышается. Очевидно, при

таком содержании алюминия в прианодных зонах тормозится процесс перехода ионов

алюминия в раствор, т.е. замедляется первичный акт пассивации.

с различным содержанием алюминия

приведены в табл. 5. Алюминий растворяли в растворе ортофосфорной кислоты при

температуре 97…99° С, после остывания добавляли хромпик. Из данных табл. 5

следует, что содержание в растворе для пассивирования до 0,25 г/л алюминия

практически не влияет на контактное сопротивление. При содержании 0,5 г/л

алюминия и более контактное сопротивление значительно повышается. Очевидно, при

таком содержании алюминия в прианодных зонах тормозится процесс перехода ионов

алюминия в раствор, т.е. замедляется первичный акт пассивации.

Таблица 5. Контактное сопротивление, мкОм, в зависимости от содержания алюминия в растворе для пассивирования (средние данные по трем замерам)

|

Марка сплава |

Содержание алюминия, г/л |

Время после пассивирования, сутки |

||||

|

1 |

2 |

3 |

4 |

5 |

||

|

Д16Т |

0,01 |

45 |

50 |

75 |

90 |

105 |

|

0,25 |

50 |

60 |

65 |

95 |

100 |

|

|

0,50 |

80 |

95 |

115 |

130 |

135 |

|

|

1,0 |

95 |

110 |

125 |

155 |

170 |

|

|

Д19Т |

0,01 |

55 |

65 |

80 |

95 |

125 |

|

0,25 |

60 |

70 |

105 |

125 |

130 |

|

|

0,50 |

95 |

130 |

175 |

180 |

195 |

|

|

1,0 |

100 |

165 |

170 |

215 |

270 |

|

|

Примечание. Пара лист + лист толщиной 1,2+1,2 мм. |

||||||

В табл. 6 приведены контактные сопротивления после пассивирования в растворе с содержанием 0,1…100 мг/л железа. Железо вводили в раствор ортофосфорной кислоты при температуре 97…99° С. После охлаждения раствора добавляли заданное количество хромпика.

Таблица 6. Контактное сопротивление, мкОм, в зависимости от содержания в растворе для пассивирования ионов железа (средние данные по трем замерам)

|

Содержание ионов железа, мг/л |

Время после пассивирования сутки |

|||

|

Сразу |

1 |

3 |

5 |

|

|

0,1 |

45 |

55 |

75 |

95 |

|

1 |

45 |

50 |

80 |

105 |

|

2 |

50 |

55 |

75 |

100 |

|

5 |

40 |

65 |

75 |

125 |

|

10 |

45 |

60 |

70 |

85 |

|

5O |

45 |

50 |

65 |

95 |

|

100 |

50 |

75 |

95 |

115 |

|

Примечания: 1. Состав раствора: 75 г/л Н3РO4; 0,8 г/л K2Cr2O7. 2. Лист + профиль Д16Т (1,2+1,5 мм). |

||||

После совместного анализа данных табл. 4 и 6 установлено, что само по себе высокое содержание ионов железа в растворе для пассивирования не влияет на контактное сопротивление. При определенном содержании ионы железа, очевидно, являются только катализаторами реакции перехода шестивалентного хрома в трехвалентный.

Ионы железа проникают в раствор для пассивирования с водой, идущей на его приготовление, а также с продуктами коррозии материала ванны. Поэтому ванну для пассивирования, включая нагревательные трубопроводы и арматуру для подбора сжатого воздуха, необходимо выполнять только из коррозионно-стойкой стали 12Х18Н10Т.

Вода, используемая для составления и корректировки раствора для пассивирования, может содержать значительное количество ионов железа, кальция, магния, хлора и т.п. Водородный показатель (рН) воды может меняться от 5 до 7,5. Например, артезианская вода может содержать: 363 мг/л ионов кальция; 104 мг/л магния, 46 мг/л хлора; 0,2 мг/л железа и 279 мг/л S04. Сухой остаток — 2215 мг/л, рН 6,7.

До настоящего времени не разработаны требования к воде, применяемой для составления и корректировки раствора для пассивирования, хотя состав воды значительно влияет на качество подготовки поверхности под сварку.

Предварительные исследования показали, что действие ионов в воде следует рассматривать как индивидуально, так и в комбинации. Причем наибольшее возрастание контактного сопротивления наблюдается при наличии в воде ионов Cl и SO4.

Согласно данным табл. 7, при содержании в воде ионов Cl и SO4 в пределах 100…300 мг/л каждого контактное сопротивление достигает 150…250 мкОм. Причем чем больше время выдержки, тем больше контактное сопротивление. Очевидно, что наличие ионов Cl и SO4 в воде не только затрудняет создание пассивной пленки, но и разрушает ее. Контактное сопротивление в пределах 50…90 мкОм достигается только при использовании воды с содержанием ионов Cl и SO4 не более 40 мг/л каждого. Наиболее низкое и стабильное контактное сопротивление достигается при использовании для составления раствора для пассивирования промышленного конденсата.

Таблица 7. Контактное сопротивление в зависимости от концентрации ионов в растворе для пассивирования (средние данные по пяти образцам)

|

Номер раствора |

Содержание ионов, мг/л |

Контактное сопротивление, мкОм, после пассивирования в течение времени, мин |

|||||

|

Cl |

SO4 |

Fе |

5 |

10 |

15 |

20 |

|

|

1 |

309 |

216 |

1,5 |

165 |

192 |

245 |

212 |

|

2 |

151 |

110 |

0,8 |

168 |

155 |

195 |

225 |

|

3 |

80 |

24 |

15,5 |

173 |

179 |

205 |

215 |

|

4 |

46 |

279 |

0,22 |

162 |

158 |

175 |

183 |

|

5 |

35 |

120 |

0,13 |

171 |

163 |

18S |

179 |

|

6 |

7 |

11 |

0,02 |

145 |

78 |

47 |

42 |

|

7 |

1,1 |

Следы |

0,3 |

141 |

82 |

52 |

64 |

|

8 |

Следы |

Следы |

0,02 |

153 |

95 |

49 |

51 |

|

Примечания: 1. Образцы из сплава Д16Т, сочетание лист + профиль толщиной 1,5+1,5 мм. 2. Замеры сопротивления через 3 ч после пассивирования. |

|||||||

С учетом изложенного для приготовления и корректировки растворов для пассивирования рекомендуется применять конденсат или воду с содержанием ионов не более: 25 мг/л Cl, 40 мг/л SO4 и 5 мг/л железа.