Принципова схема та сутність процесу стикового зварювання опором

Стикове зварювання опором (див. рис.) використовує нагрівання стиків теплом Джоуля до пластичного стану та деформування металу наступним осаджуванням.

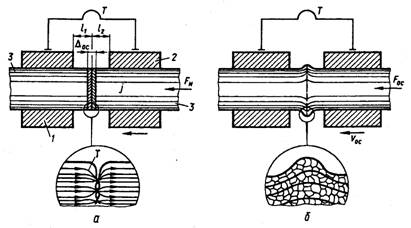

Рис. Схема стикового зварювання опором:

а — стик до зварювання;

б — стик після зварювання;

1, 2 — електроди-губки; 3 — деталі, що

зварюються; Т — трансформатор зварювальний; ![]() ,

, ![]() — зусилля нагрівання та осаджування;

— зусилля нагрівання та осаджування; ![]() — швидкість осаджування;

— швидкість осаджування; ![]() - лінії

струму;

- лінії

струму; ![]() — припуск на осаджування;

— припуск на осаджування; ![]() ,

, ![]() — встановлювальна довжина

— встановлювальна довжина

Таке зварювання відбувається наступним чином. Спочатку деталі затискують у струмопідвідних губках-електродах зварювальної машини та щільно стискують між собою в осьовому напрямку зусиллям нагрівання, після чого вмикають електричний струм. Нагрівання деталей відбувається внаслідок генерування тепла на опорах самих деталей (на встановлювальній довжині), а також на контактному опорі деталь-деталь.

Тепло, що виділилось у контакті

між деталями, в балансі загального тепла не перевищує 10…15 %. Проте воно

виділяється за короткий час і в вузькій приконтактній зоні, що є достатнім для

формування зварних з'єднань. Торці деталей у цій зоні підігріваються до

температури ![]() , нижчої за температуру плавлення металу

, нижчої за температуру плавлення металу

![]() :

:

![]() .

.

Інтенсивність та характер нагрівання (величина градієнта температур) деталей визначаються початковим зусиллям (тиском) стиснення, жорсткістю імпульсів зварювального струму, встановлювальною довжиною деталей, станом поверхонь деталей у контакті деталь-деталь та фізико-механічними властивостями металу деталей і оксидів на їх поверхні. Після цього струм вимикають, а деталі пластично деформуються осаджуванням таким зусиллям, як і під час нагрівання або більшим за нього.

Деформація осадки приводить до витискування приконтактних шарів металу з плівками бруду та оксидами із зони зварювання. Метал, що є витиснутим у зазор, утворює повільне стовщення, величина якого дає можливість орієнтовно робити висновки про якість з'єднань. Але внаслідок обмеженості деформації при цьому виводиться не більше 60…70 % оксидів, що пояснює незначну пластичність таких з'єднань.

Об'ємна пластична деформація при

стиковому зварюванні опором характеризується співвідношенням кінцевої ![]() та початкової

та початкової ![]() площі деталей у місті з'єднання

площі деталей у місті з'єднання ![]() до 4,0. Підвищення цього співвідношення

призводить до втрати стійкості деталей або до зниження пластичності внаслідок

скривлення волокон металопрокату.

до 4,0. Підвищення цього співвідношення

призводить до втрати стійкості деталей або до зниження пластичності внаслідок

скривлення волокон металопрокату.

Більш активно очищення стиків від оксидів відбувається при використанні схеми зварювання з примусовим формуванням стику за допомогою спеціальних обтискуючих пристроїв у електродах, що локалізує деформацію та підвищує площу обновлення поверхонь стиків.

Ефективним засобом попередження окислення розігрітого металу є використання захисних газів (інертних до металу, що зварюють), якими наповнюють камери навколо стиків.

Пристикова зона, де відбуваються суттєві зміни структури та інших властивостей у металі деталей від термомеханічного циклу зварювання, має достатньо великі розміри, що обмежує працездатність стиків.

Протяжність цієї зони залежить від хімічного складу металу, попередньої термічної обробки та умов зварювання.

Місцеве вирівнювання структури, твердості у металі стиків та в зоні термічного впливу здійснюється термічною обробкою деталей або у губках зварювальної машини чи у термічних печах.

Важливим етапом при стиковому зварюванні є процес рекристалізації, який проявляється у руйнуванні мікроскопічних зерен на поверхні нагрітого металу з одночасним виникненням нових спільних зерен для обох деталей.