Технологія стикового зварювання безперервним оплавленням

Головними параметрами режиму

зварювання безперервним оплавленням (див. рис. 1, б) за винятком фази

підігрівання є швидкість оплавлення ![]() та осаджування

та осаджування ![]() , напруга холостого ходу трансформатора

, напруга холостого ходу трансформатора ![]() , щільність струму

, щільність струму ![]() або струм зварювання-оплавлення

або струм зварювання-оплавлення ![]() , припуски на оплавлення

, припуски на оплавлення ![]() та осаджування

та осаджування ![]() , тривалість (час) оплавлення

, тривалість (час) оплавлення ![]() та осаджування під струмом

та осаджування під струмом ![]() , зусилля або тиск осаджування

, зусилля або тиск осаджування ![]() ,

, ![]() , встановлювальна довжина деталей

, встановлювальна довжина деталей ![]() , зусилля затиснення заготовок між

електродами

, зусилля затиснення заготовок між

електродами ![]() . При зварюванні оплавленням з

підігрівом додатковими параметрами режиму є струм імпульсу підігрівання

. При зварюванні оплавленням з

підігрівом додатковими параметрами режиму є струм імпульсу підігрівання ![]() , його тривалість

, його тривалість ![]() , тривалість фази підігрівання

, тривалість фази підігрівання ![]() , кількість імпульсів підігрівання

, кількість імпульсів підігрівання ![]() або

температура підігрівання

або

температура підігрівання ![]() .

.

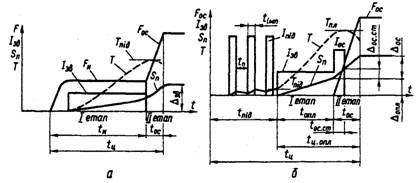

Рис. 1. Циклограми стикового зварювання:

а - зварювання опором;

б - безперервним оплавленням з підігріванням;

![]() ,

, ![]() - зусилля нагрівання та осаджування;

- зусилля нагрівання та осаджування; ![]() ,

, ![]() ,

, ![]() - температура деталей під час

зварювання;

- температура деталей під час

зварювання; ![]() ,

, ![]() ,

, ![]() - струм зварювальний, підігрівання та

осаджування;

- струм зварювальний, підігрівання та

осаджування; ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() - тривалість нагрівання, підігрівання,

оплавлення, осаджування, осаджування під струмом;

- тривалість нагрівання, підігрівання,

оплавлення, осаджування, осаджування під струмом; ![]() - пауза між імпульсами;

- пауза між імпульсами; ![]() ,

, ![]() - тривалість загального циклу та циклу

оплавлення;

- тривалість загального циклу та циклу

оплавлення; ![]() ,

, ![]() ,

, ![]() ,

, ![]() - припуски на зварювання, оплавлення,

осаджування та осаджування під струмом;

- припуски на зварювання, оплавлення,

осаджування та осаджування під струмом; ![]() - переміщення рухомої плити стикової

машини

- переміщення рухомої плити стикової

машини

Зварювання з програмним

керуванням оплавлення характеризують також напруга холостого ходу

трансформатора ![]() та програма його зміни.

та програма його зміни.

При зварюванні імпульсним оплавленням установлюють ще частоту та амплітуду коливань рухомої плити машини.

Металеві стрижні при безвідходному виробництві будівельних та інших конструкцій з'єднують стиковим зварюванням безперервним оплавленням або оплавленням з підігріванням, якщо стійкість оплавлення не може бути забезпечена у зв'язку з відсутністю машини потрібної потужності при зростанні величини перерізу стрижнів.

Арматуру різних класів зварюють згідно з ГОСТ 14098-85 (типи з'єднань С1-Ко і С2-Кн) за режимами, що встановлюються для арматури вищого класу. При наявності спеціальних пристроїв для попереднього підігрівання стрижнів з більшим діаметром припускається зварювати стрижні з відношенням діаметрів 0,3…0,8.

Після зварювання стрижні, які експлуатуються при вібраційних навантаженнях, піддаються механічній обробці в зоні зварювання.

Стики термозміцненої арматури із сталей 35ГС, 20ГС, 20ГС2, 20ХГС2 і т. ін. після зварювання підлягають прискореному охолодженню водою із спреєра (6…7 с) з вивільненням із затискачів машини.

При виготовленні інструменту прутки із швидкорізальної та вуглецевої сталей зварюють безперервним оплавленням з попереднім підігріванням при тривалості імпульсу струму підігрівання 0,08…0,2 с і тривалості перерв між ними 0,12…0,3 с (великі значення для прутків з діаметром 60…80 мм). Прутки із сталей Р6М3К5, Р12 та інших з діаметром меншим, ніж 16 мм звичайно зварюють при малих припусках на оплавлення. Прутки із сталей з більш високою теплостійкістю зварюють при більш тривалих підігріванні та оплавленні.

З'єднання металевих стрічок виконується стиковим зварюванням безперервним оплавленням.

При виборі параметрів режиму

зварювання стрічок потрібно враховувати, що напруга холостого ходу зварювальної

машини тим більша, чим більша площа поперечного перерізу заготовок. Щільність

струму знижується з підвищенням товщини стрічки. Якщо ширина стрічки

коливається від 200 до 2000 мм, то величини припусків ![]() та

та ![]() встановлюються однаковими, як для

ширини 400 мм. Мінімальний припуск на оплавлення

встановлюються однаковими, як для

ширини 400 мм. Мінімальний припуск на оплавлення

![]() .

.

Інші параметри зв'язані лінійною

залежністю з товщиною стрічки ![]() .

.

Зварювання тонких стрічок (товщиною до 0,3 мм) потребує підвищеної точності налагодження положення електродів і примусового формування стику. Надійне закріплення забезпечується використанням верхніх губок зі скосом або губок з різальними краями. Інколи ці стики зварюють на машинах постійного струму. Перед зварюванням кінці стрічки мають бути точно обрізані. Для отримання однакової встановлювальної довжини та паралельності торців смуги встановлюють за допомогою спеціального ножа, який розташовують симетрично до губок.

При зварюванні стрічок завтовшки 1,5…2 мм для скорочення тривалості оплавлення (на 20…30 %) і осаджування під струмом (до 2…3 періодів) рекомендується підвищувати напругу холостого ходу зварювальної машини в 2,5…3 рази.

Якщо відрізання або встановлення стрічок в машині недостатньо точні, то збільшуються загальні витрати металу завдяки збільшенню припусків на оплавлення. При оплавленні стрічок різної ширини для усунення підплавлення електродів необхідно встановлювати обмежені величини припусків на оплавлення.

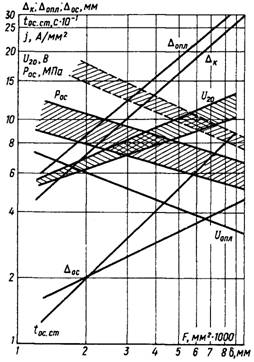

Для визначення основних параметрів режиму зварювання стрічок на автоматизованих машинах рекомендується використовувати спеціальні графічні залежності (рис. 2).

Рис. 2.

Залежність параметрів зварювання штабів від площі їх перерізу ![]() та

товщини

та

товщини ![]()

Стикове зварювання стрічок із сталей, які гартуються, виконують з термічною обробкою стику.

При термообробці стиків в губках машини нагрівання виконують відразу після зварювання. Для запобігання вигину стрічок забезпечується зворотний хід рухомого затискача.

Для рівномірного поширення струму підігріву рекомендується використовувати більш велику встановлювальну довжину з краю стрічок і застосування тиску, який повільно збільшується від центру до краю.

Нагрівання при термообробці може поєднуватися з пластичною деформацією металу стику.

Металеві листи, штаби та рейки можна зварювати також імпульсним оплавленням і оплавленням з програмним регулюванням напруги та швидкості оплавлення.

Машини для зварювання стрічок повинні мати односторонній струмопідвід і плоскі електроди.

При розташуванні зварювального трансформатора знизу машини забезпечується більш рівномірне нагрівання металу стику.

Після зварювання стрічок товщиною 1…6 мм і шириною до 500 мм їх стики з гратом зачищають дворізцевими консольними гратозрізувачами (з верхнім регульованим різцем), які вмонтовані в машину.

Стики на стрічках з алюмінієвих сплавів обробляються сталевими жароміцними вставками, які містяться в електродах. На легованих сталях ґрат усувається шліфуванням.

Труби залежно від величини діаметрів та товщини стінки зварюються безперервним оплавленням, оплавленням з попереднім підігріванням і оплавленням за визначеною програмою.

Процес зварювання тонкостінних труб починають при невеликій швидкості оплавлення, а закінчують при швидкостях 5…10 мм/с. Необхідно різко підвищувати швидкість оплавлення перед осаджуванням, щоб забезпечити формування рівномірного шару розплаву на торцевих поверхнях деталей.

Товстостінні труби великого діаметра зварюють з підігріванням.

Труби великого діаметра 1020…1420 мм зварюють з програмуванням вторинної напруги і швидкості оплавлення.

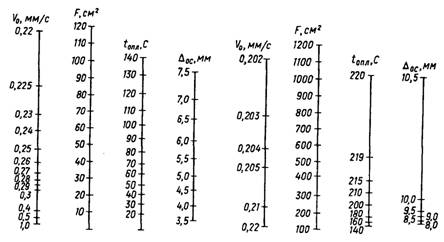

Основні параметри режиму зварювання труб із перерізом до 1200 см2 можуть бути визначені за спеціальною номограмою (рис. 3).

Рис. 3. Номограма для вибору режиму стикового зварювання труб

Швидкість переміщення при

оплавленні, яке вже встановилося, та тривалість зварювання визначаються також

величиною перерізу труби за цією ж номограмою. Для цього відмітку на шкалі

площі перерізу (![]() ) труби, яку зварюють, зносять на шкали

швидкості переміщення і тривалості зварювання, де визначають величини швидкості

(

) труби, яку зварюють, зносять на шкали

швидкості переміщення і тривалості зварювання, де визначають величини швидкості

(![]() ) і тривалості оплавлення (

) і тривалості оплавлення (![]() ).

).

При стиковому зварюванні кільцевих деталей використовується більш потужне зварювальне обладнання у зв'язку з шунтуванням частини струму через тіло виробу і підвищеним опором деформації деталі.

Зменшують струм шунтування одягненням рознімного осердя на кільце, яке зварюють, для підвищення опору ланцюга шунтування. Деформацію полегшують підігріванням кільця перед зварюванням зовні чи в губках зварювальної машини (при розімкнутих торцях).

Стикове контактне зварювання успішно використовується також для з'єднання стиків дротів із перерізом від 0,008 до 3,2 мм2 та таврових з'єднань тонких дротів із плоскими деталями з однорідних або різнорідних пар металів і сплавів у приладобудуванні, радіотехніці, електроніці і т. ін.

Стикове мікрозварювання різниться за видом джерела живлення - конденсаторне (енергія накопичується у конденсаторах) та акумульоване (енергія накопичується у магнітному колі) та за станом металу в зоні зварювання - без розплавлення чи з безперервним оплавленням деталей, в тому числі дуговим або іскровим розрядами конденсаторів з ударним та безударним осаджуванням.

Головними параметрами режиму стикового мікрозварювання є ємність конденсаторів, напруга зарядки конденсаторів, опір мережі розрядження конденсаторів, коефіцієнт трансформації зварювального трансформатора, зусилля осаджування деталей у кінцевій фазі зварювання, встановлювальна довжина деталей, кількість енергії, що накопичується для зварювання, та швидкість переміщення зварювальної голівки.

Після зварювання усувають ґрат та посилення, виконують правку та нагрівання деталей з метою покращення структурного стану металу.

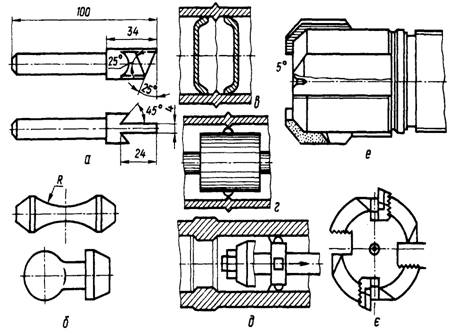

Ґрат усувається при зварюванні прямих труб продуванням їх внутрішньої порожнини газовими сумішами або обмежується спеціальними внутрішніми знімними вставками або вставками, які залишаються після зварювання в трубі у вигляді кілець. У трубах з легованих сталей ґрат усувають протяжками і дорнами з різальними кромками (рис. 4).

Рис. 4. Дорни (а), снаряд (б) для вилучення грату всередині труби; вставка (в, г) для збирання грату; головки для зачистки (д, е, є)

Протяжку з ножами вставляють у трубу на відстані 150…200 мм за стиком, а дорни — на відстані 100 мм. При зварюванні фланців дорн може знаходитися зовні труби. Для зачистки зігнутих труб застосовуються також пневматичні снаряди.

Інколи зовнішній фат може бути знятим зусиллям осаджування після звільнення рухомого затискача при використанні ножових гратознімачів. Ножі звичайно закріплюють у вкладинах рухомої колони зварювальної машини.

Ґрат та підсилення можуть зрізатися і багаторізцевими головками, спеціальними ножами, бойками або шліфуванням абразивним інструментом (рис. 5, 6).

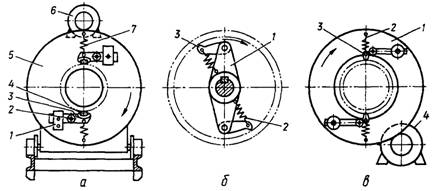

Рис. 5. Пристрої для зняття грату:

а – схема зачисної машини (1 – противага; 2 – вісь; 3 – важіль; 4 – абразивний інструмент; 5 – ротор; 6 – електродвигун; 7 – пружина);

б – схема центр обіжного механізму для зняття зовнішнього грату (1 – водило; 2 – пружина; 3 – бійки);

в – схема механізму для зняття зовнішнього грату (1 – водило; 2 – пружина; 3 – бійки; 4 – електродвигун)

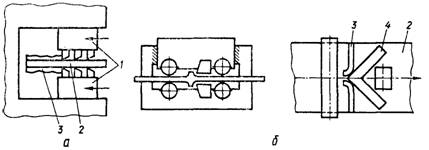

Рис. 6. Схема зняття грату після зварювання штабів (смуг):

а – багаторізцевими головками;

б – скісними ножами (1 – головка різцева; 2 - смуга (штаб); 3 – грат; 4 – ніж)

Підготовка поверхонь труб для забезпечення надійного контакту труба-електроди-башмаки виконується на спеціальних приладах.

Механічне виправлення після стикового зварювання виконують з місцевим або загальним підігріванням.

Вид термічної обробки та її режими визначають залежно від властивостей та складу сталей чи сплавів, а також особливостей конструкції виробів і технічних умов або вимог до якості зварного з'єднання.

Для стикового зварювання

електроди-губки виготовляють із бронзи типу МЦ-2, БрНБТ або МЦ-3. Ширина

робочих поверхонь електродів при зварюванні без упорів має бути не меншою ![]() (

(![]() -

товщина штабів). Мінімальну величину робочої площини контакту електрод-деталь

визначають згідно з допустимими значеннями тиску; для міді - 2 даН/мм2,

для бронзи - 4 даН/мм2. Температура в контакті електрод-деталь не

має перевершувати 250…300 °С, а щільність струму - 7…10 А/мм2.

-

товщина штабів). Мінімальну величину робочої площини контакту електрод-деталь

визначають згідно з допустимими значеннями тиску; для міді - 2 даН/мм2,

для бронзи - 4 даН/мм2. Температура в контакті електрод-деталь не

має перевершувати 250…300 °С, а щільність струму - 7…10 А/мм2.

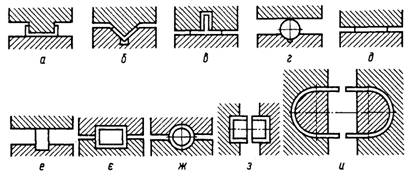

Фома робочої поверхні електродів звичайно відповідає формі зовнішньої поверхні деталей, що зварюють (рис. 7).

Рис. 7. Перерізи електродів машин для стикового зварювання:

а – швелерів;

б – кутників;

в – таврів;

г – стрижнів;

д – штабів;

е, є – брусків;

ж – труб;

з, и – деталей із складною формою поверхонь