Промывка щелевых зазоров при подготовке поверхности под контактную сварку клеесварных соединений

При использовании специальных способов подготовки поверхности под склеивание после сварки необходима тщательная промывка остатков электролита из щелевых зазоров под нахлесткой сварных соединений.

Многие годы в литературе считалось, что любая химическая обработка узлов после контактной сварки недопустима, так как под нахлесткой сварного соединения в узком щелевом зазоре остается электролит, который не может быть удален последующей промывкой. Остатки электролита под нахлесткой могут привести к возникновению коррозионных поражений. В связи с этим важно экспериментально оценить полноту промывки зазоров от электролитов в зависимости от ширины нахлестки, величины зазора и режимов промывки.

Условия промывки от электролита щелевых зазоров сварных соединений после их анодирования изучали на модельных образцах с регулируемым зазором между составными пластинами, а также на натурных панелях. Учитывая важность данного вопроса, количество оставшегося электролита определяли двумя методами. В основу первого метода было положено экстрагирование остатков электролита в дистиллированною воду, определение концентрации полученных слабых растворов кислоты с помощью Рн-метра и последующий расчет количества кислоты на поверхности стыка соединения.

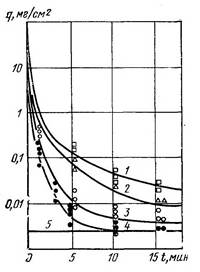

Характерной особенностью удаления остатков электролита является весьма интенсивное уменьшение количества кислоты под нахлесткой уже на начальной стадии промывки. Промывка в холодной воде сварного узла с зазором 50 мкм в течение всего лишь 1 мин приводит к 50-кратному уменьшению концентрации кислоты. С увеличением продолжительности промывки до 5 мин концентрация электролита уменьшается почти в 300 раз. При повышении температуры промывочной воды эффективность удаления электролита заметно возрастает, особенно для узлов с малым зазором. Промывка теплой водой (40…50о С) узлов с зазором 50 мкм в течение 1 мин позволяет снизить количество кислоты в 150 раз и более (рис. 1). Даже при наименее благоприятных условиях удаления электролита из щелевых заборов (нахлестка 18 мм) количество кислоты, оставшейся внутри щели, не превышает неизбежно остающееся количество кислоты на открытой поверхности вследствие пористости анодной пленки, такие остатки кислоты не опасны для соединений.

Рис. 1. Влияние продолжительности промывки в воде на удельное количество оставшейся на поверхности под нахлесткой серной кислоты q. Зазор 50 мкм. Перемешивание воды с помощью барботажа:

1 – холодная вода 18о С, нахлестка 18 мм; 2 – холодная вода 18о С, нахлестка 15 мм; 3 – горячая вода 18о С, нахлестка 18 мм; 4 – горячая вода 18о С, нахлестка 15 мм; 5 – открытая анодированная поверхность

По второму методу концентрацию электролита в зазорах сварных соединений определяли на специальной установке, состоящей из высокочастотного генератора переменного тока ГЗ-33, миллиамперметра ЦН-312 и специального датчика, помещенного в зазор сварного соединения. Датчик вставляли в отверстие одной из деталей сварного образца так, чтобы его торцовая поверхность с платиновыми электродами была заподлицо с внутренней поверхностью нахлестки.

Перед началом исследований проводили тарировку установки, для чего датчик помещали в растворы с известным содержанием кислоты, определенным путем химического анализа. С помощью миллиамперметра находили зависимость между концентрацией электролита, полученной методом химического анализа, и силой тока, а затем строили калибровочную кривую.

Для определения режимов промывки образец с датчиком погружали сначала в раствор исследуемого электролита (серной, хромовой или фосфорной кислоты) на 3…5 мин, а затем в ванну промывки и через определенные промежутки времени записывали показания милливольтметра.

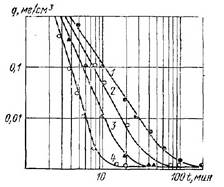

Процесс промывки от электролита зазора сварного соединения, погруженного неподвижно в непроточную воду комнатной температуры, протекает непрерывно и концентрация электролита в зазоре постепенно уменьшается, несмотря на относительно неблагоприятные условия отмывки. Полное удаление остатков электролита в этом случае занимает 200…250 мин (рис. 2).

Рис. 2. Влияние продолжительности промывки и коэффициента проточности воды на количество оставшейся на поверхности под нахлесткой хромовой кислоты при температуре 18° С:

1 – непроточная вода; 2 – проточная вода 1 объем в 1 ч.; 3 – то же, 3 объема в 1 ч.; 4 – то же, 6 объемов в 1 ч

Применение проточной воды комнатной

температуры снижает время промывки в несколько раз. Степень уменьшения времени

промывки определяется коэффициентом проточности воды. При коэффициенте

проточности, равном 5, время промывки составляет ![]() мин (при

температуре воды 18…20° С).

мин (при

температуре воды 18…20° С).

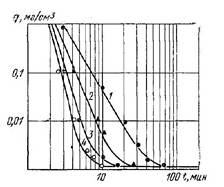

С увеличением ширины нахлестки до 22 мм

и более резко увеличивается время, необходимое для полного удаления промывки

остатков электролита из зазора сварного соединения (рис. 3). Кроме того при

увеличении ширины нахлестки возрастает опасность растравливания поверхности под

нахлесткой при процессе анодирования. Отсюда следует, что применять

анодирование после сварки, по-видимому, целесообразно только для соединений с

шириной нахлестки ![]() мм, открытых с двух сторон для

промывки. Для интенсификации промывки наиболее целесообразно подогревать воду

до 40…60° С и перемешивать ее сжатым воздухом (барботаж), Так, при

использовании барбатажа удается обеспечить тщательную промывку при ширине

нахлестки 15 и 18 мм соответственно за 10 и 15 мин.

мм, открытых с двух сторон для

промывки. Для интенсификации промывки наиболее целесообразно подогревать воду

до 40…60° С и перемешивать ее сжатым воздухом (барботаж), Так, при

использовании барбатажа удается обеспечить тщательную промывку при ширине

нахлестки 15 и 18 мм соответственно за 10 и 15 мин.

Рис. 3. Влияние продолжительности промывки и ширины нахлестки на количество оставшейся на поверхности хромовой кислоты; температура промывной воды 18° С; перемешивание с помощью барбатажа. Нахлестка шириной:

1 – 36 мм; 2 – 22 мм; 3 – 18 мм; 4 – 15 мм