Стабилизация сварочного тока при точечной и шовной сварке

В зависимости от характера внешних возмущений

теснота связи между величиной тока и размерами зоны расплавления существенно

изменяется. Возмущения, воздействующие на канал управления током на однофазных

машинах, можно полностью компенсировать, стабилизировав его действующее

значение. Характерными причинами, нарушающими нормальное течение процесса,

являются: колебания напряжения питающей сети, внесение магнитных масс в

сварочный контур, значительный разогрев медных деталей токопровода,

нестабильное поджигание игнитронов и т.п. Если внешние возмущения воздействуют

на каналы управления параметрами, которые регламентируют площадь контакта (![]() ,

, ![]() ) и тем самым плотность тока, то

неизменное значение величины

) и тем самым плотность тока, то

неизменное значение величины ![]() не гарантирует стабильного качества

процесса. В таких ситуациях целесообразнее отказаться от стабилизации

не гарантирует стабильного качества

процесса. В таких ситуациях целесообразнее отказаться от стабилизации ![]() , так как саморегулирование тока на

сварочной машине несколько расширяет диапазон предельно допустимых отклонений

, так как саморегулирование тока на

сварочной машине несколько расширяет диапазон предельно допустимых отклонений ![]() и

и ![]() . Применение стабилизатора

. Применение стабилизатора ![]() в этих случаях более перспективно с

точки зрения своевременного «исправления» процесса. Однако связи между

параметрами, которые позволяют автоматически опознать ситуацию и

откорректировать процесс с помощью стабилизатора

в этих случаях более перспективно с

точки зрения своевременного «исправления» процесса. Однако связи между

параметрами, которые позволяют автоматически опознать ситуацию и

откорректировать процесс с помощью стабилизатора ![]() вызывают изменения тока, ухудшающие

процесс при самопроизвольном, не предусмотренном заранее, изменении толщины

деталей. Такие случаи возможны при сварке профилированного проката,

фрезерованных деталей, деталей типа «клин» и т.п. Зато, как показывают

исследования, применение стабилизатора тока (

вызывают изменения тока, ухудшающие

процесс при самопроизвольном, не предусмотренном заранее, изменении толщины

деталей. Такие случаи возможны при сварке профилированного проката,

фрезерованных деталей, деталей типа «клин» и т.п. Зато, как показывают

исследования, применение стабилизатора тока (![]() ) в данной ситуации рационально —

повышается качество процесса и снижается его трудоемкость, так как сокращается

число случаев подбора режима методом «пробных сварок». Основным условием

эффективного применения этого метода является обеспечение минимальных

отклонений

) в данной ситуации рационально —

повышается качество процесса и снижается его трудоемкость, так как сокращается

число случаев подбора режима методом «пробных сварок». Основным условием

эффективного применения этого метода является обеспечение минимальных

отклонений ![]() ,

, ![]() , не превышающих хотя бы предельно

допустимых значений, принятых для обычного процесса без регуляторов с обратной

связью. Площадь контакта, заданная этими параметрами, при неизменном,

стабилизированном токе предопределяет заданную плотность тока, от величины

которой [см. уравнение (37) ] зависит интенсивность нагрева металла в зоне

сварки. При отсутствии жесткой связи по току увеличение толщины свариваемых

деталей вызывает рост сопротивления

, не превышающих хотя бы предельно

допустимых значений, принятых для обычного процесса без регуляторов с обратной

связью. Площадь контакта, заданная этими параметрами, при неизменном,

стабилизированном токе предопределяет заданную плотность тока, от величины

которой [см. уравнение (37) ] зависит интенсивность нагрева металла в зоне

сварки. При отсутствии жесткой связи по току увеличение толщины свариваемых

деталей вызывает рост сопротивления ![]() и снижает величину

и снижает величину ![]() , что приводит к браку. Если ток точно

соответствует заданному, то достижению температуры плавления в зоне контакта

способствует некоторый прирост тепла, выделяющегося между электродами при

увеличении толщины деталей за счет повышения

, что приводит к браку. Если ток точно

соответствует заданному, то достижению температуры плавления в зоне контакта

способствует некоторый прирост тепла, выделяющегося между электродами при

увеличении толщины деталей за счет повышения ![]() .

.

Количественные соотношения между

энергетическими параметрами процесса и толщиной деталей в случае ее

существенных изменений исследовали при сварке сплава ВНС2. Измерялись

соотношения между толщиной деталей ![]() сопротивлением зоны сварки

сопротивлением зоны сварки ![]() и количеством тепла

и количеством тепла ![]() , выделяющегося

на этом участке.

, выделяющегося

на этом участке.

Эксперименты проводили на машине

МТПУ-300. Вычисления выполняли на аналого-вычислительной машине МН-7 и

нелинейных блоках НБН, в натуральном масштабе времени. Для формирования

сигнала, пропорционального мгновенному значению тока ![]() , и измерения действующего значения тока

использовали прибор АСУ-1М. Напряжение

, и измерения действующего значения тока

использовали прибор АСУ-1М. Напряжение ![]() снимали непосредственно с электродов

сварочной машины. Во избежание существенного искажения результатов из-за

наведенной э.д.с.

снимали непосредственно с электродов

сварочной машины. Во избежание существенного искажения результатов из-за

наведенной э.д.с. ![]() , провода, отходящие от электродов,

плотно сплетали, а площадь контура, в котором могла возникнуть наведенная э. д.

е., была сокращена до минимума.

, провода, отходящие от электродов,

плотно сплетали, а площадь контура, в котором могла возникнуть наведенная э. д.

е., была сокращена до минимума.

Тепло, выделяющееся в зоне сварки, определяли согласно выражению

![]() ,

,

где

![]() — время сварки.

— время сварки.

Величину ![]() оценивали по среднему значению.

оценивали по среднему значению.

Стабилизацию действующего значения тока выполняли серийным стабилизатором тока типа СТ-67, укомплектованным блоком автоматической настройки БН-68. Для сравнения результатов сварку выполняли при включенном и выключенном стабилизаторе. Стабилизировался ток оптимальной величины для случая сварки деталей толщиной 0,4…0,6 мм. При переходе к сварке деталей других толщин положение ручек управления не изменяли.

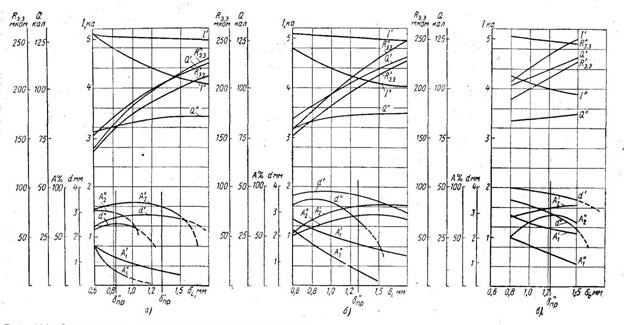

На рис. 1, а, б, в представлены

результаты измерений, выполненных при сварке детали толщиной 0,4 мм с деталями,

толщина которых меняется в пределах 0,6…1,8 мм. Обозначения кривых с индексом ![]() получены при

сварке с включенным стабилизатором, с индексом

получены при

сварке с включенным стабилизатором, с индексом ![]() — при

выключенном.

— при

выключенном.

Рис. 1. Зависимость параметров процесса и размеров литого ядра от толщины привариваемых деталей (в мм) при сварке стали ВНС2 со стабилизатором действующего значения тока и без него:

а – ![]() ;

;

б – ![]() ;

;

в – ![]()

Увеличение ![]() , связанное с увеличением толщины детали

при выключенном стабилизаторе, вызывает уменьшение

, связанное с увеличением толщины детали

при выключенном стабилизаторе, вызывает уменьшение ![]() . При сопротивлении вторичного контура

сварочной машины

. При сопротивлении вторичного контура

сварочной машины ![]() мкОм уменьшение величины тока столь

значительно, что несмотря на увеличение

мкОм уменьшение величины тока столь

значительно, что несмотря на увеличение ![]() количество тепла

количество тепла ![]() практически остается неизменным.

Соответственно с увеличением толщины быстро падает проплавление тонкой детали

практически остается неизменным.

Соответственно с увеличением толщины быстро падает проплавление тонкой детали ![]() и при

и при ![]() мм оно достигает минимального предельно

допустимого значения. При стабилизации

мм оно достигает минимального предельно

допустимого значения. При стабилизации ![]() имеет место рост тепла

имеет место рост тепла ![]() и поэтому минимальное предельно

допустимое значение

и поэтому минимальное предельно

допустимое значение ![]() достигается при

достигается при ![]() мм. Без изменения задания тока и режима

сварки в аналогичных условиях выполнена сварка детали толщиной 0,6 мм (рис. 1,

б). В связи с изменениями условий теплоотвода в электрод, контактирующий с

деталью толщиной 0,6 мм, предельные минимальные значения

мм. Без изменения задания тока и режима

сварки в аналогичных условиях выполнена сварка детали толщиной 0,6 мм (рис. 1,

б). В связи с изменениями условий теплоотвода в электрод, контактирующий с

деталью толщиной 0,6 мм, предельные минимальные значения ![]() получены при изменении толщины в

больших пределах. Стабилизация тока обеспечивает высокое качество сварки при

сочетании толщин 0,6…1,8 мм.

получены при изменении толщины в

больших пределах. Стабилизация тока обеспечивает высокое качество сварки при

сочетании толщин 0,6…1,8 мм.

На рис. 1, в приведены результаты измерений при сварке детали толщиной 0,8 мм. Без стабилизации тока выполнение процесса невозможно, в то время как стабилизация позволяет выполнить сварку деталей, толщина которых колеблется в пределах 0,8…1,2 мм.

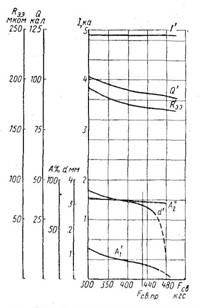

При сварке деталей неравных толщин

стабильность величины усилия сжатия электродов должна быть значительно выше,

чем при сварке деталей одинаковой толщины. В связи с этим было исследовано

влияние усилия сжатия электродов на размеры сварного соединения при сварке

деталей толщиной 0,4+1,2 мм (рис. 2). Ток стабилизировался прибором СТ-67.

Использовали оптимальный режим, отработанный для сварки деталей толщиной 0,4…0,6

мм. Наибольшее предельно допустимое усилие сжатия электродов ![]() лишь на 10% превышает номинальное

значение, в то время как при сварке деталей толщиной 0,4…0,6 мм допустимым

являлось увеличение усилия сжатия в пределах

лишь на 10% превышает номинальное

значение, в то время как при сварке деталей толщиной 0,4…0,6 мм допустимым

являлось увеличение усилия сжатия в пределах ![]()

Рис. 2. Зависимость параметров процесса и размеров

литого ядра от усилия сжатия электродов ![]() при сварке стали ВНС2 со стабилизатором

тока

при сварке стали ВНС2 со стабилизатором

тока

На основании полученных результатов (рис. 2) можно предположить, что с увеличением толщины одной из свариваемых деталей целесообразно небольшое уменьшение усилия сжатия электродов. Для рассмотренного примера целесообразно уменьшение усилия на 10%.

Как показали исследования, стабилизация тока позволяет без корректировки положения ручек управления сварочной машины выполнить сварку деталей, толщина которых колеблется в значительных пределах. В ряде случаев это позволяет отработать для группы сочетаний толщин деталей единый унифицированный режим сварки.

Очевидно, что при сварке деталей из металлов с большим удельным сопротивлением, например титана, применение стабилизатора тока будет наиболее эффективным.

Необходимо отметить, что на машинах с

большим сопротивлением вторичного контура, например МТП-200/1200, величина ![]() в меньшей степени будет влиять на

величину

в меньшей степени будет влиять на

величину ![]() и поэтому при изменении толщины деталей

процесс сварки на этих машинах более устойчив.

и поэтому при изменении толщины деталей

процесс сварки на этих машинах более устойчив.

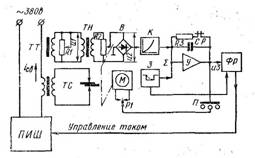

Изложенный метод контроля сварки может быть реализован в производственных условиях на базе стабилизатора СТ-67. Прибор имеет следующие технические данные: ошибка регулирования не более 3%, постоянная времени регулирования 0,01 сек, исправляются возмущения по току в пределах (+15)—(—30%). На рис. 3 представлена структурная схема прибора. Подключение СТ-67 к системе управления сварочной машины обеспечивает глубокую обратную отрицательную связь по току. Датчиком прибора является трансформатор тока ТТ, включаемый в первичную цепь сварочной машины. Сигнал u1, снимаемый с обмотки ТТ, пропорционален мгновенному значению сварочного тока и зависит от величинs резистора R1. Сигнал u1 усиливается до величины u2 с помощью трансформатора напряжения ТН. Величину u2 можно регулировать путем изменения положения движка R2. Разнополярный сигнал u2 выпрямляется мостом B и воздействует на вход квадратора K. Ток квадратора поступает в суммирующую точку усилителя У. Сюда же синхронно с включением сварочного тока подается сигнал задания З. Во время протекания сварочного тока, реле Р отключает своими контактами резистор R3 от конденсатора С, включенного в цепь обратной связи усилителя У, который интегрирует разность токов задания и квадратора. Выходной сигнал u3 поступает в диагональ фазорегулятора ФР прерывателя ПИШ или ПИТ, изменяя величину сварочного тока.

Рис. 3. Структурная схема стабилизатора тока СТ-67 вместе с блоком автоматической настройки БН-68

В связи с тем, что в большинстве случаев сварочный ток на машинах с разомкнутой системой управления имеет некоторую модуляцию за счет изменения сопротивления зоны сварки, что является благоприятным фактором, в стабилизаторе предусмотрена модуляция задания, которая обеспечивает характер нарастания тока примерно такой же, как и при сварке без стабилизатора. В стабилизаторе СТ-67 вмонтирован стрелочный прибор, позволяющий установить ориентировочно величину сварочного тока. Усиление цепи обратной связи по току приходится изменять в соответствии с конкретными условиями эксплуатации сварочной машины, т.е. в зависимости от ступени сварочного трансформатора, размеров вторичного контура и т.п. Для этой цели стабилизатор СТ-67 снабжается блоком автоматической настройки БН-68.

Блок БН-68 автоматически устанавливает необходимое усиление схемы изменения в стабилизаторе СТ-67, обеспечивая тем самым оптимальный режим регулирования сварочного тока. Настройка выполняется в процессе сварки образцов, для чего требуется выполнить несколько циклов. Число требуемых циклов сварки зависит от величины рассогласования и времени включения сварочного тока. При 25%-ном рассогласовании и времени включения тока 0,1 сек для настройки требуется не более 7 циклов.

На рис. 4 показан стабилизатор СТ-67 с блоком автоматической настройки БН-68. Известны устройства аналогичного назначения, имеющие несколько отличное схемное решение, например, прибор РТС-1 или регулятор УРТ-3, разработанный в ИЭС им. Патона.

Рис. 4. Стабилизатор тока СТ-67 с блоком БН-68

Прибор УРТ-3 является универсальным регулятором с широтно-импульсной модуляцией. В зависимости от того, что подается на вход устройства, он может либо стабилизировать сварочный ток, либо падение напряжения между электродами или мощность, рассеиваемую в зоне сварки. Использование принципа широтно-импульсной модуляции позволяет программировать закон изменения тока с большой амплитудой размаха от минимального до максимального значения. Быстродействие регулятора — 0,5…1 период в зависимости от настройки.