Регулирование контактной микросварки сдвоенным электродом по начальному сопротивлению

Канд. техн. наук Г.В. Назаров, инж. В.Г. Новокрещенов, инж. А.С. Лысенко и инж. Б.Б. Бадаев

Соединение круглых и плоских проводников с тонкими металлическими пленками на диэлектрических подложках — одна из важных проблем при производстве микроэлектронных элементов. Для соединения проводников из меди, золота, ковара и золоченого ковара толщиной 0,03…0,1 мм с контактными площадками из золота и меди наиболее перспективна контактная сварка сдвоенным электродом. Сварочный ток подводится к верхнему проводнику по односторонней схеме двумя электродами, расположенными с небольшим зазором, обычно близким к диаметру привариваемого проводника. Необходимая для сварки теплота выделяется на участке соединяемых деталей, ограниченном электродами. Режим сварки должен быть таким, чтобы в результате термического удара не разрушалась подложка.

Сварка может производится на переменном токе, или несколькими импульсами конденсаторного разряда, или прямоугольным импульсом [1, 2, 3]. Эти виды импульсов считаются примерно равноценными для получения соединений микропроводников с напыленными пленками. В последнее время в связи с разработкой источников питания с автоматическим регулированием наиболее широкое применение нашла сварка прямоугольным импульсом.

При сварке сдвоенным электродом, как и при обычной точечной сварке, одним из параметров, определяющих воспроизводимость качества соединений, является начальное сопротивление зоны сварки. Оно зависит от состояния поверхности свариваемых деталей и электродов, а также размеров и физических свойств материалов свариваемых деталей.

При сдвоенных электродах сопротивление зоны сварки складывается из контактного сопротивления проволока-электроды и сопротивления участка проволоки между электродами, доля которого в общем сопротивлении незначительна. Так, при сварке медного проводника диаметром 0,08 мм электродами из молибдена с зазором около 0,05 мм общее сопротивление зоны сварки после приложения давления составляет от 10 до 60 МОм, а сопротивление самого проводника не превышает 0,2 МОм.

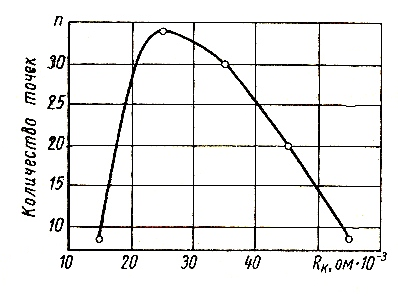

При

одинаковом усилии на электродах сопротивление зоны сварки может изменяться в

весьма широких пределах (рис. 1) (замеры объединены в отдельные группы с

точностью ![]() МОм).

Опыты проводили при сварке медной проволоки диаметром 0,08 мм с золотой пленкой на ситалле.

МОм).

Опыты проводили при сварке медной проволоки диаметром 0,08 мм с золотой пленкой на ситалле.

Рис. 1. Гистограмма начального сопротивления между электродами при сварке медной проволоки диаметром 0,08 мм с золотой пленкой (график построен по 100 точкам)

Проволока перед сваркой протравливалась в 5%-ном растворе азотной кислоты в течение 30 сек, затем промывалось в проточной воде, просушивалась и непосредственно перед сваркой промывалась спиртом. Торцы электродов зачищали мелкой наждачной бумагой после каждых 25 точек. Было сварено 100 точек, и перед каждой сваркой измеряли контактное сопротивление. Сварку и измерение сопротивления производили при усилии 0,6 кг. Ширина каждого электрода составляла 0,1 мм и зазор между ними — 0,05 мм.

Значительный разброс значений сопротивления объясняется быстрым загрязнением торцов электродов при сварке, неточностью совмещения проволоки и электродов и др.

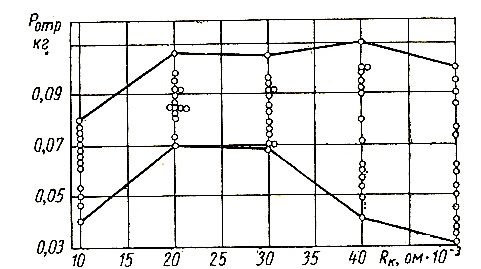

Влияние начального сопротивления на качество соединений подтверждается результатами сварки медной проволоки диаметром 0,08 мм с золотой пленкой толщиной 5×10-4 мм на ситалловой подложке (рис. 2). Сварку вели двумя импульсами тока (вспомогательным — подогревным и основным — сварочным), получаемыми при разряде конденсаторов на первичную обмотку сварочного трансформатора. Блок питания обеспечивал регулирование энергии каждого импульса и продолжительности паузы между ними.

Двухимпульсный нагрев вызывался необходимостью предохранения от разрушения ситалловой подложки в результате термического удара. Вспомогательный импульс предварительно нагревает проводник. При этом происходит и его основная деформация. В течение паузы за счет теплопередачи прогревается подложка. При сварочном импульсе проводник дополнительно деформируется и соединяется с пленкой.

Все соединения были выполнены при одном электрическом режиме. С этой целью сопротивление корректировали изменением усилия сжатия на электродах. Сопротивление перед сваркой измеряли специальным устройством.

Рис. 2. Влияние начального сопротивления зоны сварки на прочность соединений медной проволоки диаметром 0,08 мм с золотой пленкой на ситалле

Сварные соединения испытывали на отрыв под углом 90° к поверхности подложки. По результатам этих испытаний можно считать, что оптимальное сопротивление при сварке данного сочетания материалов составляет 20…30 МОм. В этом случае прочность соединения равна 0,07…0,105 кг при прочности проволоки на растяжение 0,118…0,134 кг. При сопротивлении 10 МОм прочность соединений мала из-за чрезмерной деформации проволоки (при испытаниях во всех случаях обрывалась проволока в месте деформации), так как сопротивление 10 МОм для большинства точек достигается при большом начальном давлении электродов, равном 1,0…1,4 кг.

После первого импульса сопротивление между электродами стабилизировалось и составляло 6…8 МОм при любом начальном сопротивлении. Очевидно, при данном способе сварки круглых проводников с плоскими контактными площадками качество соединений в значительной степени зависит от начального сопротивления электрод—проволока. При большом начальном сопротивлении (проволока при первом импульсе деформируется в большей степени под электродами, а поверхность, примыкающая к подложке, деформируется мало. Вследствие этого площадь сварной точки оказывается небольшой и ее прочность значительно снижается.

Стабильность качества сварки можно повысить или поддержанием заданного сопротивления, или регулированием режима сварки в зависимости от сопротивления между электродами. За рубежом разработано несколько типов установок для сварки сдвоенным электродом с автоматическим регулированием режима по контактному сопротивлению. В установке фирмы Texas Instruments сварочный ток регулируется по сопротивлению перед сваркой и в процессе сварки [3]. Фирма Electromagnetic Со разработала пистолет для конденсаторной сварки, в котором сварочная цепь работает по принципу усилителя с обратной связью, причем электрическое сопротивление свариваемых деталей включено в цепь обратной связи [4]. В одной из статей [5] рассмотрена схема автоматического регулирования сварочного цикла по омическому сопротивлению зоны сварки — изменяется усилие сжатия для достижения заданного сопротивления.

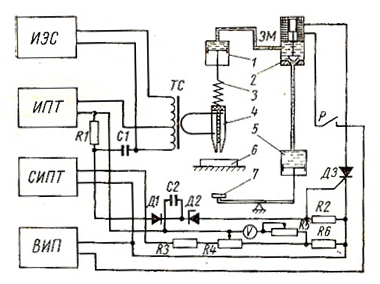

Нами разработана экспериментальная установка для конденсаторной сварки сдвоенным электродом с автоматическим регулированием режима за счет поддержания заданного начального сопротивления (рис. 3). Установка работает следующим образом. При нажатии на педаль 7 жидкость из цилиндра 5 через клапан 2 перемещается в цилиндр 1, опуская сварочную головку до соприкосновения электродов 4 со свариваемыми деталями 6, расположенными на столике. Одновременно замыкаются нормально открытые контакты реле Р. С момента соприкосновения электродов с деталью начинается измерение омического сопротивления сварочной цепи, в которое входит сопротивление зоны сварки, для чего используется принцип трансформации нагрузочных сопротивлений в системе связанных колебательных контуров в соотношении, равном квадрату коэффициента трансформации. В качестве системы связанных контуров использован сварочный трансформатор ТС. Часть первичной обмотки трансформатора ТС с конденсатором С1 является последовательным колебательным контуром, настроенным в резонанс на звуковую частоту. Этот колебательный контур с сопротивлением R1 образует .делитель напряжения. С увеличением давления электродов, создаваемого пружиной 3, по мере деформации свариваемых деталей сопротивление уменьшается; при этом уменьшается сопротивление колебательного контура ТС…С1, в результате чего растет падение напряжения на R1. Напряжение, снимаемое с сопротивления R1 через диод Д1, прикладывается к кремниевому стабилитрону Д2 в сумме с напряжением, снимаемым с делителя R3, R4, R6. При достижении на стабилитроне напряжения пробоя он открывается и подает напряжение на управляющий электрод вентиля Д3, Д3 открывается и подает напряжение на электромагнитный клапан ЭМ, который перекрывает гидросистему, фиксируя усилие сжатия электродов, при котором достигается заданное сопротивление контактов электрод-деталь. Величина контактного сопротивления задается изменением опорного напряжения при помощи потенциометра R4 по вольтметру V. Источник питания установки конденсаторного типа обеспечивает получение двух импульсов сварочного тока, регулируемых по амплитуде и длительности, и регулировку паузы между импульсами.

Рис. 3. Принципиальная схема установки для сварки сдвоенным электродом с автоматическим поддержанием заданного контактного сопротивления за счет изменения усилия сжатия электродов: ИЭС — источник энергии; ИПТ — источник переменного напряжения 10 В, f = 5…7 кГц; СИПТ — стабилизированный источник постоянного напряжения J2 В; ВИП — источник постоянного напряжения 36 В

Ориентировочный режим сварки медной проволоки диаметром 0,08 мм с золотой пленкой толщиной 0,5 мкм, напыленной на ситалл, на данной установке: энергия вспомогательного импульса — 0.85 дж; энергия сварочного импульса — 6,4 дж; пауза — 0,12 сек; ширина каждого электрода — 0,1 мм; зазор между электродами — 0,05 мм; материал электрода-молибден.

Ранее было показано влияние основных параметров двухимпульсной конденсаторной сварки на качество соединений и установлены оптимальные режимы сварки сдвоенным электродом круглых проводников с контактными площадками, напыленными на диэлектрические подложки [6].

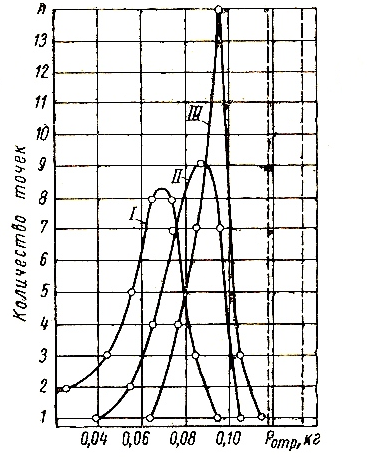

Сравнительные испытания на отрыв соединений, сваренных с постоянным и с регулируемым усилием сжатия электродов, показали существенные преимушества второго процесса (рис. 4). В каждой серии испытывали 30 образцов. Пунктиром обозначены предельные значения прочности медной проволоки при растяжении.

Качество соединений, выполненных с постоянным усилием сжатия электродов (0,60 кг) без контроля начального сопротивления, наименее стабильно (кривая 1). Из 30 соединений одиннадцать разрушились с частичным вырывом пленки при нагрузках от 0,021 до 0,055 кг — наблюдался непровар. В 30 соединениях, сваренных с неограниченным регулированием усилия сжатия, обеспечивающим начальное сопротивление 20 МОм, не оказалось ни одного непровара. При этом преобладают соединения с разрушающей нагрузкой 0,080…0,100 кг (кривая II). Несколько соединений разрушились при сравнительно низких усилиях отрыва (0,040…0,55 кг), но в этих случаях пленка вырывалась по всей площади контакта. Пониженную прочность можно объяснить низким качеством адгезии пленки в местах сварки. Однако и в этом случае стабильность прочности соединений была еще недостаточно высокой. При сварке проволоки даже с незначительным загрязнением или при использовании электродов с частично изношенными или окисленными торцами для достижения необходимого сопротивления требуется повышенное усилие сжатия. Это вызывает чрезмерную деформацию проволоки и снижение прочности соединения (оно разрушается в месте утонения проволоки). Наоборот, при сварке проволоки, протравленной непосредственно перед сваркой, свежезачищенными электродами заданное сопротивление достигается при чрезмерно малом усилии сжатия. Эти дефекты могут быть устранены, если сварку производить только в том случае, когда усилие сжатия, регулируемое по заданному сопротивлению, попадает в определенный диапазон. Такая, возможность была предусмотрена в экспериментальной установке при одновременном регулировании усилия сжатия в широких пределах.

При сварке с ограничением усилия сжатия в диапазоне 0,5…0,7 кг характер распределения прочности соединений резко изменился. В этом случае уже не было ни одного соединения с прочностью ниже 0,060 кг, причем при усилиях 0,060…0,080 кг разрушилось всего 15% соединений (кривая III, рис. 4).

Рис. 4. Гистограммы прочности сварных соединений медной проволоки диаметром 0,08 мм с золотой пленкой толщиной 5×10-4 мм: I — сварка при постоянном усилии электродов (0,6 кг); II — сварка при поддержании заданного контактного сопротивления (20 МОм) за счет регулирования усилия сжатия; III — то же, но при ограничении усилия сжатия в пределах 0,5…0,7 кг

Диапазон усилий 0,5…0,7 кг был взят произвольно. Практически он может быть шире или уже в зависимости от требований, предъявляемых к соединениям. Это замечание существенно, если учесть, что при сварке медной проволоки диаметром 0,08 мм (подготовленной по указанной выше технологии) и зачистке электродов через 25 сварок с золотой пленкой при стабилизации сопротивления в 20 Мом с ограничением усилия сжатия в диапазоне 0,5…0,7 кг включение установки на сварку осуществлялось в среднем в 9 случаях из 10. При сварке с постоянным усилием сжатия (0,6 кг) и том же сопротивлении установка включалась только в двух случаях из 10.

На разработанном макете установки можно производить сварку без особо тщательной подготовки поверхности и без частой зачистки электродов. Автоматический контроль исключает как пережоги, так и непровары.

Разработанная схема регулирования по начальному сопротивлению обеспечивает высокую стабильность качества соединений при сварке сдвоенным электродом только круглых проводников диаметром до 0,15 мм с тонкими пленками. Ее применение при сварке плоских проводников с покрытием (золоченых, серебряных) с пленками и особенно с фольгированными материалами не дает существенного повышения стабильности качества соединений, так как в этом случае на стабильность процесса сварки существенно влияет толщина покрытия и сечение проводника. На плоских выводах корпусов твердых электронных схем она может изменяться в 2…4 раза. Поэтому для обеспечения высококачественной сварки плоских выводов электронных схем с пленочным или печатным монтажом требуется автоматическое регулирование режима в процессе импульса сварки.

1. При контактной сварке сдвоенным электродом проводников круглого сечения с металлическими пленками на хрупких подложках без автоматического регулирования режима не обеспечивается требуемая стабильность качества соединений, без тщательной подготовки проволоки и весьма частой зачистки электродов.

2. Сварка с автоматическим поддержанием заданного сопротивления между электродами при каждом импульсе путем изменения усилия сжатия электродов позволяет значительно повысить стабильность качества соединений проволоки с металлическими пленками.

3. При сварке с регулируемым усилием сжатия по заданному сопротивлению сварку целесообразно вести в определенном, заранее установленном диапазоне усилия сжатия.

4. Разработанный макет установки с автоматическим поддержанием заданного (заранее определенного) начального сопротивления между электродами за счет изменения усилия сжатия (в регулируемом диапазоне) позволяет выполнять сварку круглых проводников с пленками с высокой воспроизводимостью качества соединений.

Литература

1. Сварочная установка со специальными электродами для присоединения тонких проводов. «Электроника» (пер. с англ.), 1964, № 3.

2. Источник питания, позволяющий осуществлять сварку без зачистки. «Электроника» (пер. с англ.), 1965, № 17.

3. Шенк Д. Самоустанавливающийся сварочный агрегат с параллельными зазорами экономит время и снижает производственный брак. «Электроника» (пер. с англ.), 1963, № 15.

4. Переносное сварочное устройство с автоматическим выбором режима работы. «Электроника» (пер. с англ.), 1965, № 15.

5. Sсhradеr Е. W. Ohmic resistance of workpiece ariggers welding cycle. «Design News», 1963, № 3.

Источник: журнал «Сварочное производство» №2, 1969 г.

Это интересно

Широкий выбор осветительных приборов с низким потреблением электроэнергии предлагается в магазине shtepsel.com с возможностью доставки по Украине и России. Также вы можете заказать у нас аккумуляторы и аксессуары для мобильных телефонов и ноутбуков, компьютерные аксессуары и многое другое.