Способы и организация контроля при контактной сварке

Качество соединений, выполненных контактной сваркой, определяется в основном наличием сплошной металлической связи по заданной площади соединения. При точечной, шовной и в большинстве случаев при рельефной сварке эта площадь оценивается размерами зоны взаимного расплавления деталей. При стыковой сварке металлическая связь должна быть установлена по всей площади торцов соединяемых деталей. Невыполнение этих требований влечет образование непроваров. Непровары, несплошности (трещины, раковины), выплески, недопустимые изменения свойств металла, а также несоблюдение установленного внешнего вида, формы и расположения швов квалифицируются как дефекты.

Существующий уровень технологии и сварочного оборудования не может гарантировать полное отсутствие дефектов в сварных соединениях. Их возникновение связано с воздействием на процесс сварки различного рода случайных возмущений, которые обычно разделяют на возмущения от произвольных отклонений технологических факторов (величины сборочных зазоров, размеры рабочей поверхности электродов, показатели качества подготовки поверхности деталей, отсутствие надежного закрепления деталей в зажимах стыковой машины и т.п.) и на возмущения от произвольных колебаний электрических и механических параметров сварочного оборудования в процессе сварки.

При точечной, шовной и рельефной сварке непровары в некоторых случаях удается обнаружить внешним осмотром, упругим отгибанием (например, стамеской) кромки при малой толщине деталей. Однако, даже используя радиационные методы контроля, например, просвечивание рентгеновскими лучами, обнаружить непровар не всегда удается.

Если в конструкциях, свариваемых точечной, шовной или рельефной сваркой, по каким-либо причинам не предусмотрено образование взаимного расплавления деталей, установить качество сварки не представляется возможным. В таких случаях методы контроля должны оговариваться специальными техническими условиями.

Исправляют непровар повторной постановкой точек или подваркой дуговой сваркой после разделки шва.

Внутренние и наружные выплески определяют внешним осмотром, рентгеновским просвечиванием.

Дефекты зоны сварки, наружные или внутренние (трещины, раковины, поры) обнаруживают соответственно внешним осмотром, ультразвуковым или рентгеновским методами контроля. Устраняют дуговой сваркой после разделки дефектного участка шва.

Дефекты структуры (охрупчивание, перегрев) как при точечной, так и при стыковой сварке обнаруживают внешним осмотром (по цветам побежалости) или измерением твердости. Эти дефекты в отдельных случаях удается исправить локальной (в электродах машины) или общей термообработкой узла.

При стыковой сварке внутренние дефекты (непровары, посторонние включения, трещины, раковины) обнаруживают внешним осмотром, ультразвуковым, электромагнитным и рентгеновским методами контроля. Однако методы надежного определения непровара отсутствуют. Устраняются дефекты дуговой сваркой.

К дефектам следует отнести также различные отклонения геометрических параметров сварного соединения (глубокие вмятины от электродов, неправильная форма шва, отсутствие соосности свариваемых деталей и др.). Основной причиной их образования следует считать нарушение техники и технологии сварки. Эти дефекты обнаруживают внешним осмотром.

Количество дефектов, допускаемых без исправления и подлежащих исправлению, зависит от ответственности сварного узла и регламентируется соответствующими техническими условиями.

Для предупреждения образования дефектов и их своевременного обнаружения организуют контроль всех звеньев производства сварных узлов, начиная со стадии проектирования сварной конструкции, затем сопутствующих сварке операций, собственно процесса сварки и готовых узлов, а также проводят систематическую паспортизацию оборудования и проверку квалификации наладчиков и сварщиков.

В зависимости от способа сварки, организации производства, ответственности конструкций и других особенностей выбирают различные способы контроля и последовательность их выполнения. Методы контроля качества направлены на предупреждение всех указанных выше дефектов в соединениях, а также на выявление возникших дефектов. Однако главным их назначением применительно к условиям контактной сварки является диагностирование и предупреждение непроваров, так как остальные дефекты сравнительно легко обнаруживаются общеизвестными методами дефектоскопии.

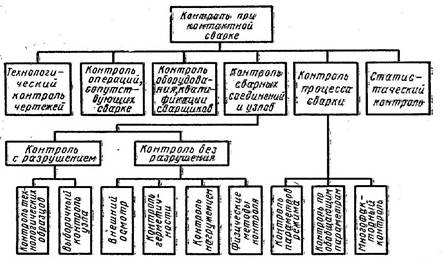

На рис. дан наиболее полный перечень существующих способов контроля шва, выполненных контактной сваркой.

Рис. Перечень существующих способов контроля швов, выполненных контактной сваркой

Технологический контроль чертежей — первый и важнейший этап контроля; он способствует созданию технологичной конструкции сварного узла в стадии его проектирования и выполняется наиболее квалифицированными технологами-сварщиками. На этом этапе проверяется правильность выбранного сочетания толщин и марок металла, размещение сварных швов и выбор размеров сварных соединений, возможность свободного подхода к месту сварки рабочими элементами машины, возможность контроля сварных швов, а также механизации и автоматизации процессов сварки и контроля.

Контроль операций, сопутствующих точечной и шовной сварке, включает проверку размеров входящих деталей, и узла после сварки и прихватки, марки металла и его технологического состояния, качества поверхности деталей; качества антикоррозионных покрытий, правильности их размещения и времени нанесения под нахлестку; марки металла электродов, формы их рабочей поверхности и охлаждения, качества сборки; размеров и расположения прихваток, а также базовых размеров сборочных и прихваточных приспособлений.

Во время сборки, прихватки и сварки

часто образуются упругие зазоры. Если они больше установленного допуска, можно

ожидать дефектов в виде непроваров и выплесков. Для, измерения зазоров создана

контрольная, аппаратура, монтируемая на сварочной машине. До сварки измеряют

общее перемещение подвижного электрода — от момента его соприкосновения с

поверхностью, верхней детали до момента закрытия зазора ![]() , с учетом заранее измеренного прогиба

консолей машины

, с учетом заранее измеренного прогиба

консолей машины ![]() . Таким образом, зазор определяется

разностью

. Таким образом, зазор определяется

разностью

![]() .

.

Перемещение ![]() и

и ![]() измеряют фотораетровъш цифровым

датчиком, сигналы с которого после усиления передаются на вход электрического

счетчика, преобразуются в натуральную величину (мм) и высвечиваются на

индикаторном табло. Пуск счетчика происходит от стартового сигнала при

замыкании электрической цепи электрод — деталь — электрод. Если зазор оказался

больше номинального, дается световой сигнал и блокируется цепь включения

сварочного тока. Эффективность этой аппаратуры может быть улучшена, если

добавить датчик

измеряют фотораетровъш цифровым

датчиком, сигналы с которого после усиления передаются на вход электрического

счетчика, преобразуются в натуральную величину (мм) и высвечиваются на

индикаторном табло. Пуск счетчика происходит от стартового сигнала при

замыкании электрической цепи электрод — деталь — электрод. Если зазор оказался

больше номинального, дается световой сигнал и блокируется цепь включения

сварочного тока. Эффективность этой аппаратуры может быть улучшена, если

добавить датчик ![]() для измерения усилия, затрачиваемого на

устранение захлопывания зазора для автоматического корректирования режима

сварки.

для измерения усилия, затрачиваемого на

устранение захлопывания зазора для автоматического корректирования режима

сварки.

На качество деталей и стойкость электродов большое влияние оказывают процессы массопереноса. Их активность при сварке постепенно возрастает и достигает критического значения после сварки определенного числа точек. Установить этот предел визуально не представляется возможным. Накопление продуктов взаимодействия сопровождается соответственно увеличением электрического сопротивления и перепада напряжения в контакте электрод — деталь при сварке от точки к точке. Значение перепада напряжения используют в качестве объективного признака, характеризующего состояние контакта. Разработана контрольная аппаратура (АКСП-2-МАТИ), в которой при сварке каждой точки автоматически сравниваются фактическое амплитудное значение напряжения с базовым или критическим. При совпадении величины напряжений срабатывает сигнальное устройство, предупреждающее сварщика о необходимости зачистки электродов. Базовое значение напряжения устанавливается экспериментально. При стыковой сварке проверяется соосность и качество закрепления деталей, наличие упоров, качество электрического контакта деталь — электрод ит. п.

При автоматизации цикла сварки повторяемость выбранной программы в значительной мере определяет качество сварки, которое зависит от надежности работы сварочного оборудования. Машины в установленные сроки подвергаются текущему (предупредительному) и капитальному ремонту, а также периодически проходят так называемую аттестацию, которая заключается в проверке паспортных данных и выдаче свидетельства о пригодности машины к эксплуатации.

В паспорт заносят и систематически проверяют основные механические и электрические характеристики оборудования, которые не должны изменяться во времени свыше установленного допуска. Свидетельство о пригодности сварочных машин к эксплуатации выдается на основе всесторонних испытаний технологических образцов. При этом основное внимание уделяется показателям стабильности размеров литой зоны шва и результатов механических испытаний.

На качество сварки оказывает влияние квалификация наладчиков и сварщиков. От навыка наладчиков зависит надежность сварочного оборудования и аппаратуры контроля; от навыка сварщика зависит качество прихватки и сварки узлов. В связи с этим к сварщикам предъявляются определенные квалификационные требования, отнесенные к соответствующему разряду работы, предусмотренному тарифно-квалификационными справочниками. Для оценки квалификации наладчиков и сварщиков периодически проводят

их аттестацию — проверку теоретических и практических знаний в объеме специальных программ, включающих вопросы техники безопасности. На основании результатов аттестации специальные аттестационные комиссии выдают наладчикам и сварщикам свидетельство о допуске к самостоятельной работе.

Статистический контроль является способом статистической обработки результатов, полученных другими методами контроля. В условиях контактной сварки этот контроль может быть использован как при операциях промежуточного контроля (для оценки качества работы оборудования, правильности подобранного режима сварки, качества подготовки поверхности), так и при окончательном контроле.

Для суждения о качестве процесса, стабильности результатов сварки показатели качества, обследованные по отобранной пробе, немедленно обрабатывают и предъявляют контролерам и наладчикам. Распространенная и удобная форма записи результатов обработки испытаний проб — точечные графики, вывешиваемые на видном месте на соответствующих позициях контроля. Методы статистического контроля позволяют оценить достоверность контроля, а также установить оптимальный объем выборки для контроля соединений.

Современное производство, как правило, характеризуется большим объемом работ, связанных с контролем. Трудоемкость контроля становится сопоставимой с трудоемкостью процесса изготовления изделий. В связи с этим возникает необходимость резкого увеличения производительности контроля без ущерба для качества соединений. Это достигается путем механизации и автоматизации ручных контрольных операций, создания систем автоматического пассивного и активного контроля в процессе сварки (сопутствующий контроль) по параметрам, обладающим наибольшей связью с качеством сварки. При пассивном контроле соответствующая аппаратура констатирует лишь качество сварки, не вмешиваясь в процесс сварки. При активном контроле происходит автоматическое корректирование процесса (с целью получения заданного качества сварки) в зависимости от разности между заданным изменением выбранного оценочного параметра и его фактическим сигналом.

Сопутствующий контроль обеспечивает выдачу сигналов оценки качества на наиболее ранней стадии изготовления сварных узлов.