Сварка деталей неравной толщины

При соотношении толщин 1:3 и менее процесс осложняется трудностью получения номинальной (расчетной) зоны взаимного расплавления. Это происходит из-за несовпадения плоскости теплового равновесия со сварочным контактом (e, рис. 1) и сопровождается малым и неустойчивым проплавлением тонкой детали. Вероятность непровара возрастает с увеличением разницы в толщине.

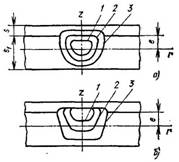

На мягком режиме изотерма плавления преимущественно зарождается в центре сечения пакета (в толстой детали) и затем равномерно распространяется во все стороны. Таким образом, она лишь в конце цикла сварки захватывает тонкую деталь (рис. 1, а). Процесс характеризуется неустойчивостью глубины проплавления, большим объемом жидкого металла толстой детали, усиленной деформацией тонкой, повышенным износом электродов.

Рис. 1. Кинетика формирования ядра в деталях разной толщины (r — плоскость теплового равновесия; е — расстояние между этой плоскостью и сварочным контактом):

а — мягкий режим; б — жесткий режим; 1 — 3 — изотермы плавления соответственно в начальной, средней и конечной стадиях сварки

На жестком режиме в начале процесса изотерма плавления равномерно захватывает приконтактные области тонкой и толстой деталей. Затем под влиянием теплоотвода изотерма смещается в толстую деталь, к плоскости теплового равновесия (рис. 1, б). При необходимом увеличении тока возникают внутренние и наружные выплески. Однако при обычной схеме сварки жесткий режим предпочтительнее.

Для надежного проплавления тонкой детали существует много способов. Они основаны на искусственном сближении плоскости теплового равновесия с плоскостью сварочного контакта.

Основными направлениями решения этой задачи являются теплоизоляция тонкой детали (уменьшение отвода теплоты) и увеличение тепловыделения в ней (и в контакте между деталями). Первое направление реализуют обычно на мягких режимах. Некоторого увеличения проплавления тонкой детали достигают размещением с ее стороны электрода с малой рабочей поверхностью и меньшей теплопроводности. Со стороны толстой детали рабочую поверхность и теплопроводность увеличивают. Так, например, при точечной сварке сплава АМг6 толщиной 1 + 4 мм радиус сферы электрода соответственно выбирают 75 и 150 мм, а материал электродов со стороны тонкой детали — Мц5Б, а со стороны толстой — медь. Однако этот способ незначительно увеличивает проплавление тонкой детали (на 10…15 %), а применение электродов с малой теплопроводностью ограничено из-за прилипания электрода при сварке деталей из алюминиевых и магниевых сплавов.

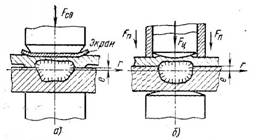

Эффективно размещение между электродом и тонкой деталью съемного теплового экрана из металла с меньшей теплопроводностью в виде ленты толщиной 0,05…0,3 мм (рис. 2, а). Экран аккумулирует теплоту в тонкой детали, а часто и сам служит дополнительным источником теплоты. Комбинируя состав и толщину ленты, плоскость теплового равновесия легко сдвигают к тонкой детали и добиваются ее устойчивого проплавления. При смещении плоскости в тонкую деталь можно получить даже сквозное проплавление последней.

Рис. 2. Точечное соединение деталей разной толщины:

а — с помощью экрана; б — с дополнительным регулируемым обжатием периферийной зоны

Второе направление реализуют главным образом на жестких режимах. Для этого используют в основном два варианта: фокусировку сварочного тока (локальное тепловыделение на малой площади внутреннего контакта) и дополнительное обжатие деталей вокруг электродов.

Площадь внутреннего контакта ограничивают с помощью рельефов (на тонкой или лучше на толстой детали). Для повышения эффективности концентрации тока вокруг рельефов иногда помещают неэлектропроводящие тугоплавкие слои. Плотность тока в тонкой детали повышают, уменьшая площадь электропроводимости самого электрода вблизи его рабочей поверхности с помощью кольцевой проточки, кольца из сплава с малой проводимостью, либо небольшой центральной вставки из сплава с повышенной электрической проводимостью. Для концентрации тока в тонкой детали предложено также накладывать дополнительное магнитное поле. Сложность, низкая стойкость электродов и небольшой эффект увеличения проплавления тонкой детали ограничивают практическое использование перечисленных вариантов.

Весьма эффективен способ сварки с дополнительным кольцевым обжатием тонкой детали вокруг электрода. Обжатие уплотняющего пояска меняет электротермодеформационный процесс (рис. 2, б). Общее усилие сжатия Fсв специальным электродным устройством разделяют на два усилия: Fц, прикладываемое в центре, и Fп, сжимающее периферийный участок точки. Этот способ почти полностью исключает выплески и применяется на жестких и мягких режимах. При сварке на жестких режимах глубина проплавления возрастает из-за возможности значительного повышения плотности тока в тонкой детали в стадии нагрева и плавления, а на мягком режиме — из-за возможности существенного снижения отвода теплоты от тонкой детали в электрод путем резкого сокращения центрального (сварочного) усилия по сравнению с обычной сваркой. Способ обеспечивает глубину проплавления тонкой детали 30…70 %, но нуждается в дальнейшем усовершенствовании с целью повышения стойкости электрода к загрязнению, а также в создании надежных и компактных универсальных электродных устройств для кольцевого обжатия точек.