Технологія шовного зварювання

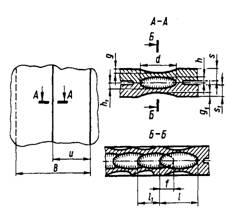

Шовне зварювання широко застосовується при виготовленні ємкостей баків, циліндричних посудин, труб тощо (рис. 1).

Рис. 1.

З'єднання шовне: ![]() ,

, ![]() - величина проплавлення;

- величина проплавлення; ![]() ,

, ![]() - глибина вм'ятини;

- глибина вм'ятини; ![]() ,

, ![]() , - товщина деталей;

, - товщина деталей; ![]() - ширина

литої зони;

- ширина

литої зони; ![]() - довжина литої зони;

- довжина литої зони; ![]() - довжина неперекритої частини литої

зони шва;

- довжина неперекритої частини литої

зони шва; ![]() - величина перекриття литих зон шва

- величина перекриття литих зон шва

Примітка. При шовному зварюванні

величини перекриття ![]() литої зони

литої зони ![]() герметичного

шва мають бути

герметичного

шва мають бути ![]() . Шовне зварювання деталей товщиною

меншою 0,6+0,6 мм допускає зменшення величини перекриття литої зони до

величини, яка ще гарантує герметичність зварних швів.

. Шовне зварювання деталей товщиною

меншою 0,6+0,6 мм допускає зменшення величини перекриття литої зони до

величини, яка ще гарантує герметичність зварних швів.

Підготовку деталей до шовного зварювання виконують так, як при точковому. Більш жорсткі вимоги ставляться до очищення поверхонь деталей. Зварювання недостатньо чистих деталей супроводжується підвищеним шунтуванням, що знижує якість зварного з'єднання.

При складанні деталей під шовне зварювання не допускаються великі зазори, які спричинюють перегрівання, продавлювання і жолоблення деталей. Дуже щільне складання зумовлює шунтування струму.

Жолоблення деталей зменшують прихоплюванням. Крок між прихватками складає 80…150 мм, але для отримання герметичних швів крок між прихватками зменшують до 30…60 мм. Точки-прихватки мають бути без глибоких вм'ятин, не більше 15 % від товщини деталі та розташовуватися по осі майбутнього шва.

Прихоплювання виконують зварювальним струмом на 10…20% меншим за струм під час точкового зварювання цього ж виробу. Не допускаються зовнішні та внутрішні виплески. Виплески, що таки виникають на поверхнях прихваток, ретельно зачищають.

Протяжні шви прихвачують від центру до країв по черзі, починаючи від ділянок з підвищеною жорсткістю. Обичайки прихвачують почергово точками, що розташовуються діаметрально протилежно. Якщо зазори виявляються більшими, то деталі прокачують сталевими роликами. Прості вузли при складанні жорстко фіксуються за допомогою пристосувань і зварюються без прихоплювання.

Шовне зварювання ведеться по напустці чи по відбортовці.

Величина напустки вибирається згідно з ГОСТ 15878-79 (табл. 1).

Таблиця 1. Розміри шовних зварних з’єднань

|

|

|

Однорядний шов |

|

|

Однорядний шов |

|||

|

сталі і сплави на основі Fe і Ni, титанові сплави |

сплави Al, Mg, Cu |

сталі і сплави на основі Fe і Ni, титанові сплави |

сплави Al, Mg, Cu |

|||||

|

Група з'єднань А |

Група з'єднань Б |

|||||||

|

0,3 |

2,5 |

6 |

10 |

менш 0,3 |

1,5 |

4 |

6 |

|

|

0,3…0,4 |

2,5 |

7 |

10 |

0,3…0,4 |

1,7 |

5 |

7 |

|

|

0,4…0,6 |

3,0 |

8 |

10 |

0,4…0,5 |

2,0 |

6 |

8 |

|

|

0,6…0,8 |

3,5 |

10 |

12 |

0,5…0,6 |

2,2 |

7 |

9 |

|

|

0,8…1,0 |

4,0 |

11 |

14 |

0,6…0,8 |

2,5 |

8 |

10 |

|

|

1,0…1,3 |

5,0 |

13 |

16 |

0,8…1,0 |

3,0 |

9 |

12 |

|

|

1,3…1,6 |

6,0 |

14 |

18 |

1,0…1,3 |

3,5 |

10 |

13 |

|

|

1,6…1,8 |

6,5 |

15 |

19 |

1,3…1,6 |

4,0 |

11 |

14 |

|

|

1,8…2,2 |

7,0 |

17 |

20 |

1,6…1,8 |

4,5 |

12 |

15 |

|

|

2,2…2,7 |

7,5 |

19 |

22 |

1,8…2,2 |

5,0 |

13 |

16 |

|

|

2,7…3,2 |

8,0 |

21 |

26 |

2,2…2,7 |

6,0 |

15 |

18 |

|

|

3,2…3,7 |

9,0 |

24 |

28 |

2,7…3,2 |

7,0 |

17 |

20 |

|

|

3,7…4,0 |

10,0 |

28 |

30 |

|

|

|

|

|

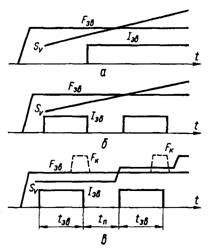

Параметрами режиму шовного

зварювання є сила зварювального струму ![]() , тривалість проходження струму

, тривалість проходження струму ![]() та паузи

та паузи ![]() , зусилля стиску електродів

, зусилля стиску електродів ![]() , швидкість зварювання

, швидкість зварювання ![]() (рис. 2) та розміри

електродів.

(рис. 2) та розміри

електродів.

Рис. 2. Циклограми шовного зварювання:

а - безперервна;

б - циклічна;

в - крокова;

![]() - зусилля зварювання;

- зусилля зварювання; ![]() - струм зварювання;

- струм зварювання; ![]() - переміщення деталей;

- переміщення деталей; ![]() - зусилля кування;

- зусилля кування; ![]() ,

, ![]() - тривалість зварювання та паузи

- тривалість зварювання та паузи

Силу зварювального струму вибирають залежно від товщини, фізико-механічних властивостей металу деталей та швидкості зварювання. У зв'язку з шунтуванням сила струму визначається на 15…25 % вище, ніж при точковому зварюванні. При зварюванні поздовжніх швів на виробах з феромагнітних металів сила зварювального струму може зменшуватися через підвищення індуктивного опору вторинного контуру машини та втрат потужності машини.

Це явище усувається зварюванням ділянками на різних струмах, регулюванням струму в процесі зварювання.

Величини тривалості імпульсів

зварювального стуму ![]() і пауз

і пауз ![]() між ними залежать від сили та роду

струму, а також від швидкості зварювання

між ними залежать від сили та роду

струму, а також від швидкості зварювання ![]() .

.

Тривалість пауз для

маловуглецевих та нержавіючих сталей орієнтовно приймають ![]() , для гартованих сталей

, для гартованих сталей ![]() , для алюмінієвих сплавів

, для алюмінієвих сплавів ![]() . Маловуглецеві сталі з антикорозійним

покриттям зварюються на жорстких режимах при тривалості пауз

. Маловуглецеві сталі з антикорозійним

покриттям зварюються на жорстких режимах при тривалості пауз ![]() .

.

Зусилля стиску ![]() при шовному зварюванні залежить від

товщини, жорсткості та механічних властивостей металу деталі. Зусилля

обмежується стійкістю електродів та потужністю приводу обертання машини.

при шовному зварюванні залежить від

товщини, жорсткості та механічних властивостей металу деталі. Зусилля

обмежується стійкістю електродів та потужністю приводу обертання машини.

Швидкість зварювання ![]() , м/хв, вибирають з урахуванням величин

перекриття точок (див. рис. 1) та відстані між ними. Максимальне значення

, м/хв, вибирають з урахуванням величин

перекриття точок (див. рис. 1) та відстані між ними. Максимальне значення ![]() обмежене швидкістю нагрівання та

кристалізації металу, що зварюється.

обмежене швидкістю нагрівання та

кристалізації металу, що зварюється.

Розміри робочої частини електродів залежать від товщини та конструкції деталей, що зварюються (табл. 2). При зменшенні діаметра роликів до 250…300 мм зростає їх зношення.

Таблиця 2. Орієнтовні розміри електродів шовних машин

|

Товщина деталі, мм |

Товщина електрода В, мм |

Ширина робочої поверхні електрода b, мм |

Радіус закруглення |

|

0,3 |

6 |

3 |

15…25 |

|

0,5 |

6 |

4 |

25…50 |

|

0,8 |

10 |

5 |

50…75 |

|

1,0 |

10 |

5 |

75…100 |

|

1,2 |

12 |

6 |

75…100 |

|

1,5 |

12 |

7 |

100…150 |

|

2,0 |

15 |

8 |

100…150 |

|

2,5 |

18 |

10 |

150…200 |

|

3,0 |

20 |

10 |

150…200 |

|

Примітка. При зварюванні плоских деталей однакової товщини електродні ролики встановлюють однакового діаметра (зверху та знизу) - 250…400 мм. |

|||

При зварюванні кільцевих швів ролик всередині виробу має бути меншого діаметра, ніж зовні для забезпечення рівномірної щільності струму та теплових потоків у контакті електрод-деталь.

Деталі із сталей (при співвідношенні товщини 1:3) або із високопровідних металів (при співвідношенні 1:2) зварюються з розплавленням обох деталей. Якщо ці співвідношення більші, то здійснюються такі ж технологічні заходи, що і при точковому зварюванні.

Для зварювання деталей із маловуглецевих сталей з товщиною до 2,0 мм застосовуються електроди із циліндричною робочою поверхнею. Електроди зі сферичною поверхнею використовують під час зварювання легованих сталей, спеціальних сплавів середньої і великої товщини, мідних, алюмінієвих та титанових сплавів і т. ін., а також для зварювання маловуглецевих сталей з товщиною більше, ніж 2,0 мм.

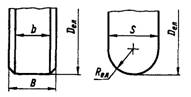

Розміри робочої поверхні

електродів-роликів вибирають залежно від товщини деталей ![]() , що

зварюють, за формулою

, що

зварюють, за формулою ![]() мм (рис. 3).

мм (рис. 3).

Рис. 3. Форма електродів для шовного зварювання

Шовним зварюванням виконують також і стикові з'єднання. Застосовується цей спосіб для зварювання деталей товщиною не більше 3 мм із маловуглецевих та низьколегованих сталей, а також сталей із легкоплавкими покриттями та з титанових сплавів.

Деталі в цьому випадку складають з зазором за допомогою спеціальних пристосувань, в яких стискуються краї заготовок. При зварюванні використовують звичайну циклограму із циклічним характером вмикання струму, постійними зусиллями на електродах і швидкістю зварювання. Режими близькі до загальноприйнятих, що використовують при зварюванні по напустці.

Для збільшення ступеня проплавлення деталей, захисту роликів, зменшення підсилення швів та отримання високої міцності стиків між роликами та деталями вводять тонку металеву стрічку. Метал стрічки такий, як і метал деталей, що зварюються. Товщина стрічки 0,2…0,3 мм, ширина - на 30 % менша, ніж ширина литої зони.

Стикове шовне зварювання із роздавлюванням країв потребує також спеціальних пристосувань для закріплення деталей. Напустка, менша ніж 3 мм, концентрує тепловиділення, що викликає зминання та роздавлювання кромок, дроблення та видавлювання оксидів із зони зварювання. З'єднання при цьому формується в твердій або у рідкій фазі.

Шовне зварювання з проміжним електродом у вигляді мідного дроту, який безперервно протягують між роликом та деталлю, значно підвищує стійкість електродів-роликів і зменшує руйнування захисних металевих покрить на поверхні деталей.

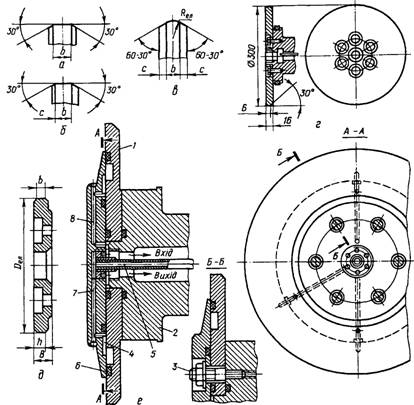

Конструктивне виконання електродів наведено на рис. 4.

Рис. 4. Електроди із симетричними (а, в) та несиметричними скосами (б); циліндричною поверхнею (г, д, е): 1 - електрод-диск; 2 - вал; 3 - шпилька; 4 - порожнина; 5 - трубка водоохолодження; 6- гумове ущільнення; 7-8 - канали водоохолодження

Деформації та внутрішні напруження після шовного зварювання зменшують частіше за все обкаткою швів сталевими роликами, а також термічною обробкою. Корозійну стійкість виробів підвищують так, як після точкового зварювання.