Удаление поверхностных пленок при стыковой сварке

На процесс образования соединения при стыковой сварке решающее влияние оказывают оксидные пленки на торцовой поверхности деталей. Они затрудняют межатомное взаимодействие и препятствуют формированию прочных металлических связей. Оксидные пленки должны быть удалены из зоны соединения или раздроблены в процессе пластической деформации при осадке.

При стыковой сварке торцы открыты для взаимодействия с атмосферой. Наиболее активно развиваются процессы окисления при сварке сопротивлением. Для сварки оплавлением характерно непрерывное обновление металла на торцах, образование большого количества капель и паров металла в зазоре (например, при сварке сталей оксида углерода СО) при взрыве перемычек, связывающих кислород и другие газы, что значительно снижает интенсивность взаимодействия металла с атмосферой. Однако при соединении химически активных металлов (титана, молибдена и др.) такая защита может оказаться недостаточно эффективной, и сварку иногда выполняют в среде инертных газов. Условия разрушения и удаления оксидов при стыковой сварке зависят от температуры торцов, градиента температур, свойств оксидов и металлов.

Трудность удаления оксидов при сварке сопротивлением возрастает с увеличением их твердости. Так, при сварке сталей трудно удалить оксид Fe2O3, который по твердости сопоставим с основным металлом. В то же время сравнительно легко удаляется оксид FeO, имеющий температуру плавления и твердость ниже, чем у стали. При сварке оплавлением, когда оксиды находятся преимущественно на жидкой подложке, их твердость не оказывает существенного влияния на их удаление. При сварке сопротивлением вследствие сравнительно малой пластической деформации происходит лишь частичное разрушение и удаление оксидов. Обновление поверхности (удаление с поверхности торцов оксидов) составляет при этом не более 60…70 %, что в общем случае определяет относительно низкую пластичность соединений.

При сварке оплавлением удаление оксидов

значительно облегчается и происходит вместе с частицами расплавленного металла,

выбрасываемого из стыка, и главным образом при осадке вытеснением оксидов с

жидким и твердым металлом в грат. При сравнительно небольшой деформации

обновление поверхности при оптимальном режиме сварки приближается к 100 %.

Однако при этом необходимо учитывать, что на поверхности оплавленных торцов,

как правило, имеются неровности, и, хотя осадку выполняют относительно быстро,

для закрытия зазора ![]() и полного удаления из стыка оксидов

требуется определенное время

и полного удаления из стыка оксидов

требуется определенное время ![]() . При оплавлении между двумя

последовательно образующимися на одном и том же месте перемычками проходит

некоторое время

. При оплавлении между двумя

последовательно образующимися на одном и том же месте перемычками проходит

некоторое время ![]() . Этот же интервал времени может быть

между началом образования последней перемычки и фактической осадкой (моментом

соприкосновения деталей). Таким образом, в течение

. Этот же интервал времени может быть

между началом образования последней перемычки и фактической осадкой (моментом

соприкосновения деталей). Таким образом, в течение ![]() может происходить остывание металла

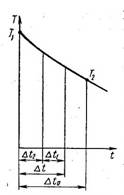

(например, на дне кратера) при незакрытом зазоре (см. рис.).

может происходить остывание металла

(например, на дне кратера) при незакрытом зазоре (см. рис.).

Рис. Изменение температуры в стадии осадки

Интервал времени ![]() , достаточный для охлаждения металла на

торцах от

, достаточный для охлаждения металла на

торцах от ![]() (средней температуры существования

перемычки) до

(средней температуры существования

перемычки) до ![]() , будет определяться следующим

уравнением:

, будет определяться следующим

уравнением:

![]() , (1)

, (1)

где

![]() — толщина слоя расплавленного металла

на торцах;

— толщина слоя расплавленного металла

на торцах; ![]() —: температура, при которой металл на

поверхности торца теряет жидкотекучесть.

—: температура, при которой металл на

поверхности торца теряет жидкотекучесть.

Числитель в уравнении (1) — количество теплоты, на которое уменьшается теплосодержание расплавленного слоя единичной площади при охлаждении и кристаллизации, а знаменатель — теплота, отводимая торцами в единицу времени за счет теплопередачи. Таким образом, условием сохранения возможности удаления оксидов из стыка будет

![]() (2)

(2)

Удаление оксидов облегчается при

интенсификации процесса оплавления к концу сварки (увеличивается ![]() за счет увеличения

за счет увеличения ![]() и снижения

и снижения ![]() вследствие увеличения частоты пульсации

вследствие увеличения частоты пульсации

![]() , при увеличении скорости осадки

, при увеличении скорости осадки ![]() (уменьшается

(уменьшается ![]() ) и при задержке отключения сварочного

тока при осадке

) и при задержке отключения сварочного

тока при осадке ![]() (уменьшается

(уменьшается ![]() ). Увеличение

). Увеличение ![]() уменьшает время окисления поверхности

торцов в период закрытия зазора.

уменьшает время окисления поверхности

торцов в период закрытия зазора.

На условие (2) в сильной степени влияют

теплофизические свойства свариваемых металлов. Например, при сварке алюминиевых

сплавов возникают трудности образования сплошного расплавленного слоя ![]() из-за высокой теплопроводности металла.

При оплавлении низкоуглеродистой стали, когда толщина расплавленного слоя к

концу сварки достигает 0,1…0,3 мм,

из-за высокой теплопроводности металла.

При оплавлении низкоуглеродистой стали, когда толщина расплавленного слоя к

концу сварки достигает 0,1…0,3 мм, ![]() .

.