Поточная линия сварки сеток клеточных батарей

М.Д. Литвинчук, М.Д. Макаров, А.И. Чвертко, А.И. Берзин (Институт электросварки им. Е.О. Патона АН УССР), В.Г. Водяницкий, С.А. Гольцман, И.И. Фукс (Всесоюзный институт сварочного производства), Г.А. Козлов (Киевский завод Письменного)

Для высокомеханизированных птицеферм требуется большое количество клеточных батарей для содержания птицы. Батареи делаются из сеток, свариваемых из продольных и поперечных проволок. При изготовлении сеток велики затраты ручного труда; качество сварки низкое.

С целью повышения производительности и улучшения качества изделий ИЭС им. Е. О. Патона и ВИСП разработали автоматизированную поточную линию сварки сеток (рис. 1). Краткая техническая характеристика линии:

|

Наибольшая ширина свариваемой стенки, мм |

1836 |

|

Диаметр проволоки сетки, мм |

2 и 2,5 |

|

Размер ячеек сетки, мм: в поперечном направлении в продольном направлении |

51 25,5 и 102 |

|

Номинальная мощность сварочной машины, кВА |

300 |

|

Производительность машины, пог.м/час |

15 и 45 |

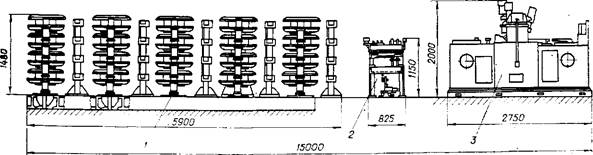

Рис. 1. Общий вид поточной линии:

1 — размоточное устройство; 2 — рихтовочная машина; 3 — сварочная машина.

Линия обеспечивает сварку сеток четырех типоразмеров, необходимых для изготовления клеточных батарей. Она состоит из следующих основных частей: размоточного устройства, рихтовочной машины и машины для контактной точечной сварки.

Размоточное устройство состоит из 37 катушек с проволокой, установленных плашмя и свободно вращающихся на вертикальных осях. Катушки смонтированы на колонках в четыре яруса по высоте.

Рихтовочная машина производит правку проволоки в двух взаимно перпендикулярных плоскостях, необходимую для получения доброкачественной сварной сетки. В каждой плоскости правка осуществляется пятью роликами, которые свободно вращаются на своих осях.

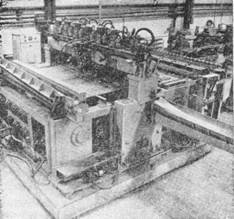

Сварочная машина (рис. 2) многоточечная, может выполнять сварку одновременно 6…37 пересечений проволоки сетки. Соответственно проволока подается из такого же количества катушек. Машина снабжена специальными механизмами и устройствами, позволяющими помимо собственно сварки осуществлять следующие операции: подачу продольных и поперечных проволок в зону сварки, резку сетки поперек и вдоль.

Рис. 2. Сварочная машина.

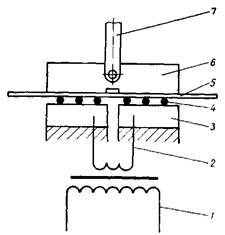

Порядок изготовления сеток такой: 37 продольных проволок поступают из катушек в машину и оттуда в механизм продольной подачи, периодически подающий все проволоки на шаг 25,5 или 102 мм. Продольные проволоки поступают под сварочные электроды. Оператор направляет заранее подготовленную поперечную проволоку в задающие механизмы, которые укладывают ее между электродами поверх продольных проволок. Опускаются верхние электроды и сжимают все пересечения проволок. Включается ток и свариваются одновременно все пересечения. Продолжительность прохождения тока регулируется игнитронными прерывателями типа ПИТ-50-4. Цикл сварки (сжатие, нагрев, проковка, сварка, пауза) осуществляется автоматически и задается регулятором времени типа РВЭ-7-1А. Способ подвода тока к местам сварки показан на рис. 3. Один трансформатор обеспечивает сварку шести (семи) пересечений. Всего в машине шесть трансформаторов.

Сварка

сетки из проволок ![]() мм выполняется на следующем режиме:

вторичное напряжение холостого хода

мм выполняется на следующем режиме:

вторичное напряжение холостого хода ![]() В, общий ток (при сварке 37 пересечений)

60 кА, время сварки 0,24 сек, усилие сжатия электродов (для одного пересечения)

50 кг, общая потребляемая мощность 300 кВА.

В, общий ток (при сварке 37 пересечений)

60 кА, время сварки 0,24 сек, усилие сжатия электродов (для одного пересечения)

50 кг, общая потребляемая мощность 300 кВА.

Рис. 3. Схема сварочной рабочей зоны:

1 — первичная обмотка сварочного трансформатора; 2 — его вторичный виток; 3 — нижние электроды (неподвижные); 4 — продольные проволоки, 5 — поперечная проволока: 6 — верхний электрод (качающийся); 7 — шток пневмоцилиндра зажима.

Сваренная сетка поступает в ножницы продольной рубки, где разрезается на ленты нужной ширины, там же обрезаются лишние концы поперечных проволок. Затем сетка проходит через встроенные гильотинные ножницы, которые отрезают от полотнища заготовки нужной длины.

Разработанная поточная линия может быть применена также для изготовления сеток, предназначенных и для других целей.

Пять поточных линий, изготовленных опытными заводами ВИСП и ИЭС, эксплуатируются на Киевском заводе им. Письменного.

Источник: журнал «Автоматическая сварка», 1971 г., № 3

Это интересно

У металла при температуре выше 500 °С ухудшаются механические свойства, а соответственно снижаются несущая способность металлоконструкции, что при пожаре может привести к ее обрушению. Поэтому хоть металл и плавиться при температуре свыше 1500 °С однако при производстве металлоконструкций необходима их предварительная огнезащитная обработка. Как правило, это определенные огнезащитные составы, которые наносятся как на чистую стальную металлоконструкцию, так и на грунтовку и старую краску. Данные составы не вымываются. Наиболее популярны вспучивающиеся покрытия, увеличивающие при нагревании толщину слоя до 40 раз, при этом огнезащита сохраняется до 150 мин. Для увеличения предела огнестойкости толщину защитного слоя увеличивают.