Дефекты сварных соединений при точечной и шовной сварке

Известно, что стабильные свойства соединений, выполняемых точечной и роликовой сваркой, могут быть получены только при наличии зоны взаимного расплавления соединяемых деталей, которая характеризуется диаметром (шириной) литой зоны в плоскости соединения и проплавлением каждой из деталей. Для силовых точечных и роликовых соединений, применяемых в машиностроении, рекомендуемые значения литой зоны в плоскости соединения приведены в табл.

Таблица. Рекомендуемые размеры точечных и роликовых сварных соединений, мм

|

Толщина тонкой детали |

Минимальная нахлестка при однорядном шве |

Диаметр литого ядра точки |

Ширина литой зоны роликового шва |

Минимальный шаг при точечной сварке |

|||

|

Нержавеющие жаропрочные стали и сплавы, титан, низколегированные и углеродистые стали |

Алюминиевые, магниевые и медные сплавы |

Низколегированные и углеродистые стали |

Нержавеющие, жаропрочные стали и сплавы титана |

Алюминиевые, магниевые и медные сплавы |

|||

|

0,3 |

6 |

8 |

2,5…3,5 |

2,0…3,0 |

7 |

5 |

8 |

|

0,5 |

8 |

10 |

3,0…4,0 |

2,5…3,5 |

10 |

7 |

11 |

|

0,8 |

10 |

12 |

3,5…4,5 |

3,0…4,0 |

11 |

9 |

13 |

|

1,0 |

12 |

14 |

4,0…5,0 |

3,5…4,5 |

12 |

10 |

15 |

|

1,2 |

13 |

16 |

5,0…6,0 |

4,5…5,5 |

13 |

11 |

16 |

|

1,5 |

14 |

18 |

6,0…7,0 |

5,5…6,5 |

14 |

12 |

18 |

|

2,0 |

16 |

20 |

7,0…8,5 |

6,5…8,0 |

18 |

14 |

22 |

|

2,5 |

18 |

22 |

8,0…9,5 |

7,5…9,0 |

20 |

16 |

26 |

|

3,0 |

20 |

26 |

9,0…10,5 |

8,0…9,5 |

24 |

18 |

30 |

|

3,5 |

22 |

28 |

10,5…12,0 |

9,0…10,5 |

28 |

22 |

35 |

|

4,0 |

26 |

30 |

12,0…13,5 |

10,0…11,5 |

32 |

24 |

40 |

_____________________________________________________________________________________

Примечание 1. При выборе шага точек учтены условия, при которых его уменьшение потребует изменения режима сварки из-за шунтирования тока. 2. Нахлестка дана при условии плоского участка без учета радиуса закругления. 3. При сварке соединений более двух деталей, а также при отношении толщин более 2:1 величину шага следует увеличить на 10…20%. 4. Шаг точек герметичного роликового шва рекомендуется устанавливать равным половине ширины литой зоны.

Дефекты сварных соединений подразделяются на три основные группы:

1) изменение заданных размеров или отсутствие взаимной литой зоны, соединяемых деталей;

2)нарушение сплошности литой зоны и прилегающего к ней металла внутри и снаружи соединения;

3) изменение свойств металла литой и переходной зон в результате нарушения режима сварки или термической обработки между электродами машины.

При отсутствии взаимной литой зоны возможны воздушная прослойка (зазор) между деталями и соединение деталей типа «склейки». Отсутствие соединения при наличии зазора легко обнаружить после выполнения сварки. При склейке между частицами металла соединяемых деталей может быть достаточная силовая связь, за счет совместно образованных зерен или механического зацепления пограничных зерен. Поэтому такие соединения могут выдерживать значительные статические нагрузки, однако легко разрушаются при динамических нагрузках, и особенно при повышенных температурах.

В связи с тем, что обычными методами дефектоскопии соединения со склейкой не обнаруживаются, следует считать их наиболее опасным видом дефектов. В изломе сварных точек со склейкой обычно наблюдается матовая поверхность, отличающаяся от исходной шероховатости поверхности деталей (рис. 1, а). На макрошлифах таких соединений легких сплавов отчетливо видна граница поверхностей деталей. Граница соединения со склейкой на шлифах легированных сталей и сплавов видна лишь при относительно большом увеличении (более 50 раз). К опасным дефектам соединений относится также значительное уменьшение размеров литой зоны (рис. 1, б, в).

Рис. 1. Сварные соединения, в которых литая зона отсутствует или имеет малые размеры:

а - излом точки сплава Д16АТ со «склейкой»;

б — сталь ЭИ654, толщина 1,5+1,5 мм;

в — сплав В95АТ, толщина 1+1 мм;

г — стали 30ХГСА и Х18Н9Т, толщина 0,8+2 мм

Следует отметить, что форма и размеры отпечатков от электродов и роликов на наружной поверхности соединений с дефектами типа склейки или уменьшенными размерами литой зоны по внешнему виду могут не отличаться от соединений с литой зоной нормальных размеров. Это также затрудняет своевременное обнаружение дефектов подобного типа.

Общей причиной дефектов, при которых литая зона отсутствует или имеет малые размеры, является нарушение соотношения между вводимым в зону сварки количеством тепла и количеством тепла, необходимым для формирования сварного соединения нормальных размеров. Однако соблюдение только необходимого соотношения может быть недостаточным для получения соединений со стабильными размерами литой зоны. Необходимо также обеспечить определенный закон ввода тепла в зону сварки за время tcв протекания сварочного тока. Уменьшение выделения тепла в сварочном контакте может происходить из-за отклонения параметров режима сварки от заданных значений: уменьшения сварочного тока Iсв и tcв, увеличения сварочного усилия Fcв и рабочей поверхности электродов (роликов).

Размеры литой зоны часто уменьшаются из-за малого шага сварных точек, вследствие шунтирования тока в соседние точки. Это наиболее сильно проявляется при сварке металлов с низким электросопротивлением, а также деталей большой толщины. Во избежание такого дефекта желательно не уменьшать шага точек менее указанных в табл. Если такое уменьшение шага необходимо по особенностям конструкции узла, то должен быть подобран режим сварки, учитывающий эффект шунтирования тока. В наиболее распространенных случаях сварки (одноименных металлов, при отношении толщин деталей не более 2:1) полное отсутствие литой зоны возможно только при отклонениях параметров режима, значительно превышающих отклонения, наблюдаемые при нормальной работе сварочного оборудования.

Производственный опыт и статистическая обработка результатов контроля большого числа сварных узлов свидетельствуют, что количество дефектных сварных соединений размерами на 20…25% меньше допустимых (см. табл.) составляет 0,1…0,2%. При сварке разноименных металлов, при отношении толщин деталей 3:1 и более и в труднодоступных местах с использованием фигурных электродов количество таких дефектов может достигать 2…3%.

Следует остановиться на случаях, когда в результате сварки литая зона образуется в одной из деталей и нормальное соединение деталей отсутствует. Такое формирование литой зоны возможно при сварке металлов с резко различными теплофизическими свойствами (рис. 9, г), деталей разной толщины, а также в некоторых случаях роликовой сварки кольцевых швов. Причинами этого могут быть неправильно выбранные размеры рабочей поверхности электродов, особенно при сварке разноименных металлов и режим сварки, например, очень мягкий, и износ электродов в процессе, сварки деталей. Такое соединение является дефектным, хотя отличается от соединения типа склейки большей стабильностью и поэтому в некоторых особых случаях может быть допущено.

Дефектом также является уменьшение площади сварного соединения деталей из-за наличия на периферии литой зоны нерасплавившегося плакирующего слоя у алюминиевых сплавов или тугоплавких окислов у сталей и жаропрочных сплавов. Возможны даже случаи, когда литая зона соединения алюминиевых сплавов состоит как бы из двух частей, разделенных нерасплавившимся плакирующим слоем. Это может происходить при относительно большой толщине плакировки и использовании мягких режимов сварки в сочетании с высокими значениями Fсв. Причинами нерасплавления плакирующего слоя из чистого алюминия являются более высокая электро- и теплопроводность, а также температура плавления по сравнению с основным металлом, например, сплавом АМг6.

В результате использования чрезмерно форсированных режимов сварки литая зона соединений может иметь большие размеры и выходить на поверхность деталей, ими причинами этого являются: уменьшение Fcв и загрязненная поверхность деталей и электродов, особенно при сварке легких сплавов, так как при этом возрастает тепловыделение в контактах электрод—деталь из-за повышения их сопротивления. Выход литой зоны обычно не приводит к существенному снижению прочностных свойств соединений, но может уменьшать коррозионную стойкость соединений, например при сварке сплавов типа дуралюмин (рис. 2, а) и магниевых сплавов. Признаком выхода литой зоны на поверхность деталей из легких сплавов является темный цвет отпечатков электродов. При сварке коррозионностойких металлов выход литой зоны на поверхность деталей не является дефектом (рис. 2, б), но нежелателен, так как при этом резко снижается стойкость электродов и ухудшается внешний вид сварных соединений.

Рис. 2. Выход литой зоны на поверхность:

а — сплав Д16АТ, толщина 1,5+1,5 мм;

б —сталь Х18Н9Т, толщина 0,2+3,0 мм

(поперечный разрез роликового шва)

Использование относительно жестких режимов для сварки деталей из углеродистых, низколегированных и некоторых хромистых сталей (45, 30ХГСА, Х17), а также применение наружного охлаждения в связи с высокими скоростями охлаждения металла приводит к образованию в литой и околошовных зонах структуры закалки, имеющей высокую твердость и низкую пластичность. Аналогичное явление наблюдается, если при сварке с термической обработкой в электродах машины величина и длительность тока, выполняющего отпуск зоны сварки, неправильно выбраны и не обеспечивают улучшение механических свойств соединения. Если не производить термическую обработку таких соединений непосредственно в электродах сварочной машины или всего сварного узла в печи, то возможны случаи хрупкого разрушения сварных точек, которые имеют характерное строение литой зоны в изломе (рис. 3).

Рис. 3. Излом точки стали 30ХГСА с хрупкой литой зоной

Часто в литой

зоне точечных и роликовых соединений образуются дефекты нарушения сплошности

металла, которые связаны с усадкой расплавленного металла при его затвердевании

и охлаждении. Кристаллизация расплавленного металла ядра происходит в жесткой,

закрытой со всех сторон форме, со стенками которой сращивается в процессе

охлаждения жидкий металл. Если деформация стенок этой формы под действием

усилия сжатия электродов недостаточна для компенсации объемных изменений,

возникающих при затвердевании, то после кристаллизации металла ядра образуются

усадочные пустоты в виде пор и раковин (рис. 4). Трудности деформации металла,

окружающего литую зону, возрастают с повышением жаропрочности свариваемого

металла, зависящей от предела текучести ао,2 нагретого металла. Поэтому в литой

зоне точечных и роликовых соединений большинства высокопрочных сталей,

жаропрочных сплавов (ВНС2, ЭИ437Б, ВЖ98) толщиной более 1 мм даже при

использовании относительно мягких режимов сварки с повышенным Fсв не удается

избежать появления мелких пор и раковин. Склонность к образованию пор и раковин

увеличивается с возрастанием толщины свариваемых деталей. Появление пор и

раковин в литой зоне иногда носит газовый характер, например при сварке

алюминиевого сплава АМц относительно малой толщины (0,8…1,5 мм) и имеющего

низкий ![]() .

.

Дефекты, связанные с усадкой металла литой зоны, характерны для начала и конца роликового шва при сварке высокопрочных алюминиевых сплавов. Первая литая зона имеет большие размеры и величина Fcв недостаточна для устранения пор и раковин (рис. 4, а). В последующей литой зоне (третьей от начала) также видна раковина, хотя она имеет относительно небольшие размеры. В следующих литых зонах несмотря на их значительные (нормальные) размеры пор и раковин нет. Существует мнение, что указанные дефекты не возникают вследствие подогрева металла зоны сварки последующим включением сварочного тока и улучшением в связи с этим условий обжатия кристаллизующегося металла. Этим и объяснялось наличие усадочных дефектов в последней литой зоне роликового шва. Если принять такое объяснение отсутствия указанных дефектов, то при выполнении роликового шва с очень низким темпом сварки, при которой достаточно быстро охлаждается каждая литая зона до включения следующего импульса тока, дефекты усадочного характера должны быть в каждой литой зоне.

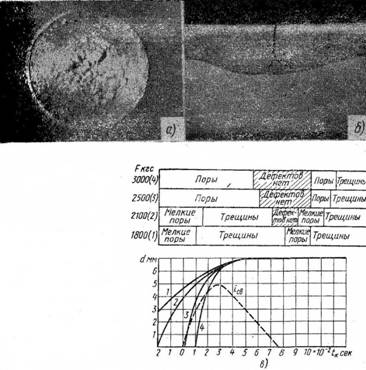

Рис. 4. Макроструктура соединений с порами и раковинами:

а – сплав ВЖ98, толщина 1,5+1,5 мм;

б — сталь Х18Н9Т, толщина 1,5+1,5мм;

в—сплав АМцАМ, толщина 2,5+2,5 мм;

г, д—соответственно начало и конец роликового шва сплава АМг6, толщина 3,8+3,8 мм

Для выяснения этого обстоятельства на машине МШШТ-1000 выполняли роликовую сварку сплава АМг6 толщиной 3,8+3,8 мм с низким темпом (10…12 сварок в минуту), который обеспечивал полное охлаждение каждой литой зоны до начала формирования следующей зоны. При анализе макроструктуры дефекты усадочного характера были обнаружены только в первых и последней литых зонах. Для подтверждения предположения, что дефекты залечиваются расплавленным металлом последующей литой зоны, при сварке образцов постепенно уменьшали перекрытие литых зон. На макрошлифах сварного шва литые зоны с порами и раковинами наблюдались лишь при уменьшении перекрытия ниже 20%. При таком малом перекрытии расплавленный металл не может проникнуть в несплошности предыдущей литой зоны и залечить их. Таким образом, установлено, что при достаточном перекрытии (более 20%) расплавленный металл каждой последующей зоны залечивает усадочные раковины. При рассмотрении макроструктуры роликового шва залеченные дефекты иногда бывают видны, так как их структура несколько отличается от структуры всей литой зоны (более светлые места в центре литых зон на рис. 4, д).

После затвердевания охлаждение и усадка металла литой зоны соединения продолжается и сопровождается, возникновением внутренних растягивающих напряжений. В тех местах, где внутренние напряжения превысили упругую и пластическую деформации литого металла, возникают горячие трещины. К образованию горячих трещин наиболее склонны высокопрочные алюминиевые сплавы с широким температурным интервалом кристаллизации, например Д16АТ, АМг6, В95АТ (рис. 5). Если при сварке этих сплавов используются недостаточные усилия электродов и зона сварки быстро охлаждается, то в зоне равноосных кристаллов образуются микропористость и внутренние напряжения, что приводит к возникновению внутренних трещин и быстрому их распространению вдоль сечения литой зоны с выходом на поверхность деталей (рис. 5, б).

Рис. 5. Внутренние трещины в соединениях алюминиевых сплавов:

а – излом точки Д16АТ;

б – Д16АТ и АМцАМ, толщина 1,2+3 мм;

в – влияние Fк и tк на образование дефектов при сварке Д16АТ, толщина 2+2 мм

Наружные трещины, возникающие при затвердевании металла литой зоны, наблюдаются обычно при сварке высокопрочных алюминиевых сплавов, при сварке же других металлов возможны лишь внутренние трещины. Например, появление внутренних трещин при точечной сварке закаливающихся сталей с быстрым охлаждением зоны сварки или малым Fcв. Следует также отметить, что наружные трещины образуются, как правило, в случае чрезмерно больших размеров литой зоны соединений.

Для устранения наружных трещин достаточно повысить усилие Fcв или «смягчить» режим сварки. Однако устранение внутренних трещин при сварке высокопрочных алюминиевых сплавов требует использования циклов сварки с ковочным усилием Fк. Оптимальные величины Fк и момент его приложения tк относительно начала icв зависят от марки сплава, толщины деталей и режима сварки и должны выдерживаться с высокой точностью. На рис. 5, в показано влияние FK и tк на образование макродефектов и диаметр d при точечной сварке сплава Д16АТ на конденсаторной машине МТК-75. При уменьшении tк от 0,12 сек вначале наблюдается oбpaзование внутренних трещин, здесь металл околошовной зоны успел остыть и величина Fк недостаточна для эффективного обжатия кристаллизующегося металла ядра.

При дальнейшем уменьшении tк дефекты полностью исчезают (при Fк более 2100 кгс), а затем снова появляются. Наличие второй области дефектов (пор и трещин) можно объяснить тем, что при малом tк в момент приложения Fк металл в околошовной зоне еще относительно холодный и величина Fк недостаточна для деформации металла ядра. При усилии Fк более 2500 кгс внутренние трещины в ядре устраняются даже при малых tк. Раннее приложение усилия Fк также в известной мере равносильно повышению Fcв и поэтому уменьшает d.

При попадании в литую зону сварных соединений неметаллов возможно образование газовой пористости, например при точечной сварке алюминиевых сплавов по жидким прослойкам: грунтам или клеям, когда они имеют большую вязкость и не удаляются из контакта деталь—деталь под действием усилия Fcв (рис. 6).

Рис. 6. Макроструктура точки сплава Д16АТ со шлаковыми включениями и порами

Наиболее распространенным дефектом при точечной и роликовой сварке является внутренний выплеск металла в зазор между соединяемыми деталями. Внутренний выплеск возникает при прорыве жидкого металла ядра, окружающего его пластического пояска или местном интенсивном расплавлении металла в контакте деталь—деталь, при котором пластический поясок не успел сформироваться. Таким образом, для исключения выплеска необходим надежный поясок металла вокруг зоны расплавления. Основной причиной внутреннего выплеска являются чрезмерно высокие скорости нагрева металла и большие размеры зоны расплавления, при этом размеры и прочность пластического пояска недостаточны для удержания жидкого металла. Различают начальный выплеск, возникающий, когда объем расплавленного металла незначителен, и конечный выплеск, при котором объем зоны расплавления достиг значительных размеров (близок к номинальным).

В случае плохой подготовки поверхности алюминиевых сплавов с нестабильным и высоким сопротивлением контакта деталь—деталь при точечной сварке возникает начальный выплеск, причем литая зона в изломе имеет неправильную форму (рис. 7, а). Внутренние выплески часто наблюдаются при сварке деталей из металлов с высокой прочностью и твердостью, например, сталей в закаленном и нагартованном состоянии и жаропрочных сплавов (рис. 7, б).

Надежный пластический поясок, а следовательно, и отсутствие конечного выплеска обеспечивается только при значениях Fcв и tcв равных или больших некоторым критическим, соответствующим литой зоне определенных размеров. Способность металла создавать достаточный по размерам и прочности поясок вокруг расплавленного ядра определяется пластическими свойствами его при повышенной температуре. Например, несмотря на близкие теплофизические свойства алюминиевых сплавов Д16АТ и АМг6, склонность к конечному выплеску у последнего значительно больше, так как пластические свойства его при температуре 300…400° С значительно хуже, чем Д16АТ.

Рис. 7. Внутренние выплески в соединениях:

а – сплав Д19АТ;

б – сплав ВЖ98;

в – сплав В95АТ (фрезерованная поверхность);

г – изменение Rэ.э при выплеске, сплав Д16АТ, толщина 1,5+1,5 мм; 1 – без выплеска; 2 – с выплеском; А – начало выплеска

При сварке плакированных высокопрочных алюминиевых сплавов (Д16АТ, В95АТ) вероятность внутреннего конечного выплеска значительно меньше, чем при сварке неплакированных сплавов, например, прессованных профилей и деталей с механически обработанной поверхностью (рис. 7, в), так как плакирующий слой алюминия способствует созданию плотного пластического пояска вокруг зоны расплавления. Этим же объясняется внутренний выплеск при точечной сварке неплакированных высокопрочных алюминиевых сплавов (сплав 01420) с ранним приложением Fк (малым tк), т.е. в момент, когда еще имеется большой объем незатвердевшего металла ядра точки, который прорывает пластический поясок под действием Fк.

Во время охлаждения и усадки расплавленного металла сварного соединения подвижный электрод машины должен легко перемещаться вниз, обеспечивая неизменное усилие Fcв. Если подвижный электрод запаздывает с перемещением вниз вследствие больших сил трения или заклинивания в направляющих привода усилия, то Fсв уменьшается, при этом возможен внутренний выплеск. Высокая подвижность электрода машины особенно важна при сварке алюминиевых сплавов в связи с высокими скоростями охлаждения и усадки металла зоны сварки. Уменьшение Fcв при движении подвижного электрода вниз возможно также из-за наличия инерционных сил, зависящих от массы частей привода усилия, перемещающихся вместе с электродом, и ускорений их движения. Однако, как показывают исследования, снижение Fcв в результате действия инерционных сил невелико даже при сварке алюминиевых сплавов на машинах с большой массой подвижных частей при использовании малых tcв (конденсаторная машина); кроме того, снижение Fcв может быть учтено при установке исходного режима сварки.

Причинами внутреннего выплеска могут также быть неправильная установка электродов (перекос осей) и неодинаковая деформация элементов механического контура машины под действием Fсв, приводящая к смещению осей электродов, так как при этом создаются благоприятные условия для «раскрытия» пластического пояска и выброса металла. Можно также предположить, что внутренний конечный выплеск возникает при местном расплавлении металла пояска (при сварке металлов с высокой электропроводностью). В таких случаях при образовании зоны расплавления достаточных размеров вследствие увеличения удельного сопротивления жидкого металла происходит перераспределение плотности тока; плотность тока, протекающего через поясок, возрастает и становится в 2…2,5 раза больше, чем плотность тока в расплавленном ядре. В отдельных зонах пластического пояска, имеющих повышенное сопротивление из-за наличия окисных пленок или пониженного удельного давления, вследствие, например перекоса или сдвига электродов, возникает местное расплавление металла и снижение прочности пояска. В результате происходит прорыв жидкого металла ядра в зазор между деталями, что увеличивает зазор и еще больше интенсифицирует выплеск.

Вероятность конечного выплеска может быть снижена путем создания условий, обеспечивающих пластическую деформацию металла, окружающего расплавленное ядро. Одним из таких условий является уменьшение интенсивности тепловыделения в конце формирования зоны расплавления, например, за счет постепенно возрастающего в процессе сварки Fcв или снижения скорости нарастания iсв.

При внутреннем выплеске интенсивность процесса плавления металла снижается или процесс прекращается, так как тепловыделение в зоне сварки резко уменьшается из-за падения плотности тока вследствие увеличения контактов электрод—деталь и деталь—деталь. Об этом свидетельствует снижение сопротивления Rэ.э. участка электрод—электрод в момент выплеска (рис. 15, г). Этим объясняется уменьшение размеров литой зоны, следующей за зоной с внутренним выплеском при роликовой сварке, так как из-за снижения Rэ.э. в результате выплеска снижается тепловыделение в металле между роликами.

Влияние внутреннего выплеска на процесс плавления металла в большей степени проявляется при сварке на жестких режимах металлов с низким сопротивлением (алюминиевых, магниевых, медных сплавов). Поэтому при наличии начального выплеска литая зона соединений значительно меньше, чем литая зона, полученная без выплеска. При сварке металлов с относительно высоким сопротивлением (нержавеющих, жаропрочных сталей и сплавов) в результате начального выплеска литая зона уменьшается не так значительно, как в случае указанных выше металлов. Это объясняется тем, что в результате начального выплеска скорость расплавления металла ядра вначале затухает, затем вновь возрастает, если tcв достаточно велико. Конечные выплески в большинстве случаев незначительно изменяют номинальные размеры литой зоны соединений.

Следует рассмотреть выплески при сварке деталей относительно малой толщины (0,3…0,6 мм) из высокопрочных и жаропрочных (ВНС2, ЭП99) металлов. Высокие Fcв, используемые при сварке, создают особо интенсивный выброс расплавленного металла, а пластический поясок у этих металлов очень малой ширины. Поэтому из зоны сварки выбрасывается большое количество расплавленного металла и литая зона соединения имеет малые размеры, особенно проплавление. После сварки деталей по внешнему виду соединения невозможно установить время возникновения выплесков (начальные или конечные) в промежутке tсв и поэтому их следует считать дефектом, который может значительно уменьшать размеры литой зоны.

При внутреннем выплеске вследствие убыли части расплавленного металла после кристаллизации в литой зоне обычно наблюдаются поры и раковины, а в случае высокопрочных алюминиевых сплавов — внутренние и даже наружные трещины. Однако если используется цикл точечной сварки с Fк, то указанные дефекты могут не быть. Наружные трещины также образуются в результате внутреннего выплеска при сварке деталей малой толщины (0,2…0,6 мм). Внешними признаками такого выплеска являются сильное окисление поверхности в центре отпечатка от электрода и наличие кратерообразного углубления.

Наружный выплеск представляет собой выброс металла в контакте электрод—деталь. Следует различать наружные выплески, не связанные с литой зоной соединения, и выплески из литой зоны. Основной причиной выплеска, не связанного с литой зоной, следует считать интенсивное тепловыделение в контакте, возникающее при плохой подготовке поверхности (высокое сопротивление контакта), загрязнений рабочей поверхности электродов, а также недостаточном Fcв. Выплеск может образоваться из-за местного повышения тепловыделения в контакте электрод—деталь, которое возникает при неправильном положении деталей по отношению к электродам (перекосе) и непараллельности плоских рабочих поверхностей электродов.

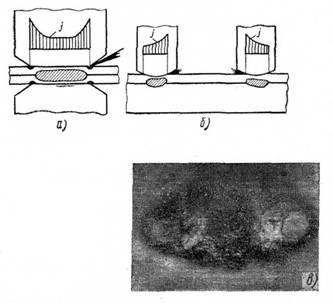

Местное расплавление металла на периферии контакта электрод—деталь может происходить из-за резко неравномерной плотности тока j по сечению контакта, которое возникает, например, при сварке электродами и роликами с большой рабочей поверхностью деталей относительно небольшой или неравной толщины (рис. 8, а). Такое же явление наблюдается при односторонней сварке с уменьшением расстояния между электродами и увеличением толщины детали, контактирующей с электродами. При этом величина тока, протекающего в контакте электрод—деталь, может быть значительно больше, чем в случае двухсторонней сварки из-за наличия тока шунтирования в детали, контактирующей с электродами.

Рис. 8. Наружные выплески при сварке стали:

а - плотность тока в контакте ролик — деталь;

б - плотность тока при односторонней сварке;

в - поверхность сварных точек

Следует отметить, что высокая плотность тока в контакте является неравномерной и резко повышается на периферии контакта в сторону соседнего электрода. Неравномерность плотности тока в контакте электрод-деталь особенно значительна при односторонней сварке без токопроводящей подкладки, так как возрастает ток шунтирования (рис. 8, б). Это приводит к наружным выплескам, направленным навстречу друг другу (рис. 8, в). Наружные выплески часто наблюдаются при наложении второго роликового шва или точек с перекрытием из-за неровностей или загрязнений поверхности деталей, образующихся в результате сварки первого шва или предыдущей точки. Указанный дефект наиболее значительно проявляется при роликовой сварке алюминиевых сплавов, поэтому для снижения вероятности выплесков перед сваркой второго шва рекомендуется зачистка поверхности первого шва.

Рассмотрим наружные выплески металла из зоны расплавления, которые обычно возникают при сварке на форсированных режимах, когда литая зона имеет чрезмерно большие размеры, например, при сварке первой литой зоны роликового шва (рис. 9, а), вследствие того, что она выполняется без вмятин от роликов, которые имеют место при сварке последующих литых зон. При роликовой сварке алюминиевых сплавов возможны наружные выплески металла из зоны расплавления, однако они не имеют связи с литой зоной. На рис. 9, б показаны наружная поверхность и макроструктура роликового шва с таким выплеском. Расплавленный металл очередной зоны шва (крайней слева) под действием усилия электродов был выжат по каналу — «усу», возникшему в результате совместного действия нагрева и деформации металла, и образовал наружный выплеск. Затем при охлаждении и деформации металла, находящегося между роликами, этот ус был перекрыт и поэтому при рассмотрении макроструктуры шва (рис. 9, б) не видно связи выплеска с литой зоной, хотя часть уса сохранилась.

Рис. 9. Наружные выплески при роликовой сварке сплава АМг6 в первой точке (а) и в середине шва (б)

При сильном загрязнении поверхности контакта электрод—деталь, а также при замыкании и размыкании электродов машины во время протекания сварочного тока оплавляются поверхности деталей и электродов, происходит так называемый прожог, который может повредить одну из деталей или обе и быть сквозным. Дефекты подобного типа возникают крайне редко из-за неправильно настроенного или неисправного сварочного оборудования. Чаще наблюдается местное (точечное) оплавление поверхности сварной точки в момент размыкания электродов при сварке алюминиевых сплавов на низкочастотных и конденсаторных машинах (рис. 10). Причины небольшой электрической дуги, возникающей при размыкании электродов, следующие: медленный спад тока во вторичном контуре, например, у конденсаторных машин с высоким сопротивлением сварочного контура, или чрезмерное намагничивание сердечника трансформатора низкочастотных машин в результате превышения времени включения силового выпрямителя сверх допустимого для данной ступени трансформатора. Это происходит при нарушении цепи балластного сопротивления, включаемого параллельно первичной обмотке сварочного трансформатора указанных выше машин.

Рис. 10. Местное оплавление поверхности точки сплава Д16АТ

Распространенным видом дефектов сварных соединений является выдавливание (наплывы) металла на наружной поверхности точек или роликовых швов, которое обычно наблюдается на одном из краев отпечатка электродов на поверхности деталей. Основные причины одностороннего выдавливания металла — неправильная установка свариваемого узла по отношению к электродам (роликам) машины, перекос осей или поперечный сдвиг электродов. Выдавливание металла имеет место при односторонней двухточечной сварке (рис. 11, а), от местного перегрева металла в контакте электрод—деталь из-за неравномерной плотности тока (см. рис. 8, б). При сварке второго роликового шва с перекрытием также наблюдается характерное выдавливание металла, которое может быть значительным при сварке алюминиевых сплавов (рис. 11, б). При выполнении сварных точек и швов близко к краю нахлестки возможны трещины и даже разрывы металла (рис. 12). Кроме того, могут возникать внутренние выплески, которые будут значительно уменьшать размеры литой зоны. Этот дефект обычно сопровождается увеличением глубины вмятины от электродов.

Рис. 11. Выдавливание металла на поверхности соединений:

а - при односторонней сварке сплава ОТ4;

б - при роликовой сварке двумя швами с перекрытием, сплав АМг6

Рис. 12. Разрыв кромки нахлестки при точечной сварке

Большая вмятина образуется при использовании электродов с плоской рабочей поверхностью для сварки легких, медных и титановых сплавов. Вследствие большой вмятины происходит пластическое выдавливание металла вокруг литой зоны в зазор между деталями.

При роликовой сварке различных емкостей для жидкостей и газов основным дефектом является нарушение герметичности соединений. Причинами могут быть внутренние выплески, уменьшение размеров литой зоны шва и ее смещение в одну из деталей. Роликовой сваркой в большинстве случаев выполняют кольцевые швы на цилиндрических (конических) поверхностях. При этом вследствие различных площадей контактов наружного и внутреннего роликов с деталями большая часть литой зоны расположена в наружной детали (обечайке). При сварке деталей из алюминиевых сплавов полному «смещению» литой зоны в обечайку, а следовательно, нарушению герметичности соединений могут способствовать многие причины. Например, установлено, что при смещении оси свариваемого узла относительно линии, соединяющей оси роликов влево (рис. 13, б), литая зона располагается большей частью в обечайке; при смещении узла вправо (рис. 13, а) литая зона стремится переместиться во внутреннюю деталь. Следовательно, необходимо обеспечивать правильную установку узла при сварке. В наружную деталь литая зона смещается при загрязнении рабочей поверхности наружного ролика.

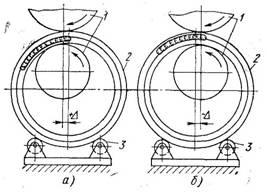

Рис. 13. Формирование литой зоны при роликовой сварке кольцевых деталей из алюминиевых сплавов:

1 — ролики машины;

2 — свариваемые детали;

3 — опорные ролики

Причинами уменьшения размеров, а следовательно, перекрытия литых зон могут быть прихваточные точки чрезмерно больших размеров и особенно с выплесками. В этом случае при подходе роликов к точке-прихватке сварочный ток шунтируется через прихватку, и литые зоны до и после нее имеют, как правило, значительно меньшие размеры, чем другие литые зоны шва. Поэтому не рекомендуется делать прихватку под роликовую сварку точками большого размера или иметь большую длину прихватки (более двух точек). Особенно нежелательны выплески при прихватке, так как они увеличивают шунтирование тока. Кроме того, во всех случаях смещения в обечайку литой зоны, размеры последней уменьшаются, что еще в большей степени способствует нарушению герметичности соединений. Необходимо также отметить, что литые зоны роликового шва, формирующиеся до или после чрезмерно больших точек (точек прихватки или после первой точки шва), всегда смещены в наружную деталь.

Рассмотренные выше дефекты сварных соединений во многих случаях возникают из-за наличия дефектов операций подготовки и сборки деталей под сварку. Основным видом таких дефектов являются большие зазоры между деталями, которые образуются в результате несоблюдения необходимых геометрических размеров и формы деталей в местах соединения (рис. 14). Очень часто зазоры образуются при неправильном выполнении пересечений точечных и роликовых швов с уже имеющимися на деталях швами контактной или дуговой электросварки.

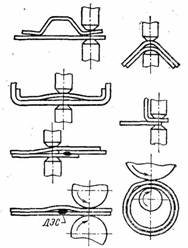

Рис. 14. Дефекты сборки и подготовки деталей к сварке

Причинами выплесков могут быть недостаточные размеры нахлестки, особенно при соединениях деталей с отбортовкой, когда плоский участок нахлестки уменьшен за счет радиуса изгиба детали (рис. 15). Сварка деталей с большими жесткими зазорами может приводить к вырыву отдельных сварных точек с образованием отверстия в одной из деталей под действием возникающих напряжений отрыва.

Рис. 15. Неправильная подготовка нахлестки к роликовой сварке (а) и макроструктура соединения сплава АМг6 (б)

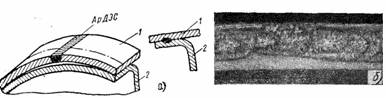

Характерным дефектом подготовки и сборки деталей является местный зазор типа домик» при соединении обечайки с перегородкой (днищем) в месте пересечения поперечного роликового шва с продольным швом АрДЭС (рис. 16, а). При выполнении роликовой сварки литые зоны шва по мере приближения к шву АрДЭС уменьшаются в размерах и смещаются в обечайку (рис. 16, б).

Рис. 16. Зазор при сборке обечайки (1) с перегородкой (2) и макроструктура шва сплава АМг6

Это явление может быть объяснено в основном изменением площади контакта ролик—обечайка за счет изменения кривизны обечайки в этом месте. Уменьшение и смещение в обечайку литой зоны и сопутствующие из-за наличия зазора выплески могут приводить к нарушению герметичности роликового шва (рис. 17, а). При хорошей сборке смещение литой зоны в большинстве случаев отсутствует (рис. 17,б).

Рис. 17. Роликовые швы в месте пересечения со швом АрДЭС:

а — выплески из-за наличия зазора; б — шов без дефектов при отсутствии зазора

Это интересно

Процесс обработки материалов резанием с помощью фрезы называется фрезерование. При фрезеровании фреза в основном вращается, а заготовка поступательно двигается. Считается, что сам процесс фрезерования и собственно фрезу изобрели в Германии и Австрии в XVII…XVIII веках, однако первый патент на фрезерный станок был получен только в 1818 г. англичанином Эли Уитни. Современные универсально-фрезерные станки позволяют осуществлять как вертикальное фрезерование (шпиндель станка расположен вертикально), так и горизонтальное (шпиндель станка расположен горизонтально), а также под различными углами. Концевые фрезы позволяют изготавливать канавки, пазы, окна, карманы, колодцы и подсечки. Торцевыми фрезами обрабатывают большие поверхности. Фасонными фрезами можно изготавливать различные профили, такие как шестерни, оконные рамы, червяки и т.д. Дисковые фрезы, как правило, используют для отрезки материала. Услуги по металлообработке (токарные работы, фрезерование, шлифование и пр.) в Украине осуществляет компания VPSmetall.