Машина для точечной сварки каркасов железобетонных изделий

В.И. Тишура, А.И. Берзин (Институт электросварки им. Е.О. Патона АН УССР), А.В. Голубев (Гипростроммаш)

Производство сборных железобетонных колонн, являющихся несущими элементами каркаса, весьма трудоемкое. Колонны должны иметь не только расчетную прочность, но и характеризоваться достаточной точностью изготовления, необходимой для облегчения стыковки элементов конструкции при монтаже.

Предварительную сборку элементов каркасов целесообразно осуществлять в специальных кондукторах с последующей точечной сваркой крестообразных пересечений.

До

настоящего времени в основном применялась точечная сварка объемных арматурных

каркасов, состоявших из стержней диаметром лишь до 8+25 мм. Это определялось

возможностями подвесных машин МТПП и МТПГ-75. Номенклатура свариваемых каркасов

ограничивалась также габаритом электродной части, особенно, при небольшом расстоянии

между продольными стержнями (![]() мм в свету).

мм в свету).

Объемные

каркасы арматуры из стержней тяжелого типа (![]() 10+30,

12+36 и 14+40 мм) выполнялись либо с помощью вязки проволокой, либо посредством

ручной сварки. По сравнению с точечной сваркой эти способы более трудоемки и не

обеспечивают заданной прочности и жесткости арматурных изделий при

транспортировании. Так, при вязке объемных каркасов проволокой требуется дополнительно

отгибать концы стержней и, кроме того, для обеспечения пространственной жесткости

арматуры через каждые 6 м устанавливать раскосы. Дуговая сварка крестообразных

пересечений стержней не обеспечивает стабильное качество и понижает прочность

на 10…25 % [1]. Поэтому дуговая сварка стержней, имеющих прочность, которая

соответствует требованиям СНиП II-В.1—62,

допускается лишь с применением косынок, лапок, крючков и т.д., а дуговую сварку

стержней из сталей Ст.5 (класс А-II),

35ГС (А-III) применять вообще не рекомендуется.

10+30,

12+36 и 14+40 мм) выполнялись либо с помощью вязки проволокой, либо посредством

ручной сварки. По сравнению с точечной сваркой эти способы более трудоемки и не

обеспечивают заданной прочности и жесткости арматурных изделий при

транспортировании. Так, при вязке объемных каркасов проволокой требуется дополнительно

отгибать концы стержней и, кроме того, для обеспечения пространственной жесткости

арматуры через каждые 6 м устанавливать раскосы. Дуговая сварка крестообразных

пересечений стержней не обеспечивает стабильное качество и понижает прочность

на 10…25 % [1]. Поэтому дуговая сварка стержней, имеющих прочность, которая

соответствует требованиям СНиП II-В.1—62,

допускается лишь с применением косынок, лапок, крючков и т.д., а дуговую сварку

стержней из сталей Ст.5 (класс А-II),

35ГС (А-III) применять вообще не рекомендуется.

В

ИЭС им. Е.О. Патона создана машина К-243В для точечной сварки объемных каркасов

колонн из пересекающихся стержней арматуры периодического и гладкого профиля

диаметром от 6+18 до 14+40 мм. Машина может быть использована для сварки при

укрупнительной сборке объемных каркасов, в которых продольные стержни

расположены друг от друга на расстоянии ![]() мм в

свету, а также при сварке сеток с ячейками размером не менее 70×200 мм.

мм в

свету, а также при сварке сеток с ячейками размером не менее 70×200 мм.

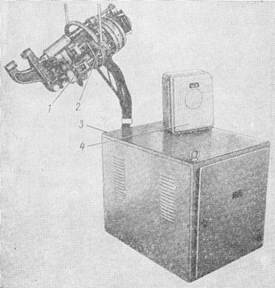

Сварочная установка (рис. 1) состоит на клещей комплектуемых встроенным сварочным трансформатором и подвесным устройством 2, аппаратного шкафа 3 и регулятор времени 4 типа РВЭ-7-1А-2, который переоборудован на время сварки до 12 сек и паузы — до 110 сек.

Рис. 1. Подвесная машина К-243В в комплекте с аппаратным шкафом и регулятором времени.

Собственно

сварочные клещи (рис. 2) состоят из трансформатора, привода перемещения

электродов, подвесного устройства и электродной части. Сварочный трансформатор 8

броневого типа мощностью 90 кВА (ПВ=8%), максимальное питающее напряжение 72 в,

пределы регулирования вторичного напряжения 3,2…6,6 В. Вторичная обмотка

трансформатора имеет две водоохлаждаемые параллельные ветви, объединенные в два

последовательно включенных витка. Суммарное сопротивление вторичного контура

машины ![]() мкОм,

мкОм, ![]() кА.

кА.

Рис. 2. Продольный разрез клещей К-243В.

К концам магнитопровода прикреплены передний 12 и задний 4 корпусы клещей; в последнем размещен пневматический диафрагменный тандем 1. При давлении воздуха 5…5,5 атм на электродах возникает усилие до 750 кг. Шток пневмопривода через рычаг 2, тягу 3, вилку 5 и резьбовую втулку 6 перемещает шток 9. Внутри него вмонтирована пружина возврата 10, которая опирается на вкладыш 11. В отличие от существующих конструкций с прямолинейным или радиальным ходом электродов в клещах К-243В применен комбинированный прямолинейно-радиальный ход. Это позволило вынести рабочую зону электродной части за пределы машины и придать ей габарит, позволяющий выполнять сварку в труднодоступных местах. Прямолинейное перемещение штока 9 передается подвижному электрододержателю 15, который имеет П-образную форму и охватывает неподвижный электрододержатель 18. Электрододержатель 15 установлен на изолированной оси 21 и имеет возможность поворота относительно электрододержателя 18. В конце хода свариваемые стержни 16 оказываются сжатыми между электродами 17. Ток подводится к неподвижному электрододержателю шиной 19, а к подвижному — гибкой шиной 20.

Рабочий ход привода 30 мм, ход между электродами регулируется с помощью втулки 6, которая стопорится в заданном положении гайкой 7. Как видно из рис. 2, регулирование вылета не изменяет усилие пружины возврата (расстояние между торцом втулки 6 и вкладышем 11 остается постоянным). Это позволяет выбрать оптимальную величину пружины возврата и свести к минимуму потери давления. Электрододержатель 15 возвращается в исходное положение при обратном ходе штока 9 с помощью связывающих их штифта 13 и пружин 14.

Последовательность операций цикла сварки определяется регулятором времени. Для удобства работы клещи посредством подвесного устройства 2 (рис. 1) соединены с тросом блочной системы противовеса. Они могут поворачиваться вокруг продольной оси на 360° и вокруг поперечной (сварка в вертикальном положении) — на 90°, а также перемещаться в вертикальной плоскости.

В аппаратном шкафу размещены промежуточный трансформатор 380/72 в на девять ступеней регулирования напряжения посредством ножевого переключателя, игнитронный контактор КИА-100-5, пневмооборудование с ресивером и гидрореле.

Рис. 3 иллюстрирует использование клещей К-243В для сварки объемных арматурных каркасов колонн в специальной линейной установке, разработанной Гипростроммаш. В кондукторе 7 с заданной точностью собираются и фиксируются соединяемые элементы, затем их поворачивают в удобное для сварки положение.

Рис. 3. Линейная установка с машиной К-243В для сборки и сварки объемных арматурных каркасов колонн.

Клещи

4 смонтированы на стреле поворотной турели 5, размещенной, как и аппаратный

шкаф 3, на тельфере 2 который передвигается вдоль каркаса по монорельсу 1. Вес

клещей (![]() кг) и кабелей уравновешивается

контргрузом 6.

кг) и кабелей уравновешивается

контргрузом 6.

На линейной установке с

клещами К-243В свариваются каркасы, в которых используются продольные стержни

периодического профиля ![]() 18+40 мм из стали 35ГС (ГОСТ 5781—61),

а поперечные стержни или хомуты изготовляются из гладкой проволоки

18+40 мм из стали 35ГС (ГОСТ 5781—61),

а поперечные стержни или хомуты изготовляются из гладкой проволоки ![]() мм из стали Ст.3 класса А-1

(ГОСТ 5781—61). Возможное соотношение диаметров поперечной и продольной арматур

не должно превышать 1:3.

мм из стали Ст.3 класса А-1

(ГОСТ 5781—61). Возможное соотношение диаметров поперечной и продольной арматур

не должно превышать 1:3.

Режим

сварки арматуры, состоящей из стержней ![]() 14+40

мм из стали класса А-III,

следующий:

14+40

мм из стали класса А-III,

следующий: ![]() кА

кА ![]() сек, время проковки 0,3 сек, усилие на

электродах 700 кг, разрушающая нагрузка

сек, время проковки 0,3 сек, усилие на

электродах 700 кг, разрушающая нагрузка ![]() кг,

характер разрушения — по основному металлу и срез точки.

кг,

характер разрушения — по основному металлу и срез точки.

Соединения

образцов Ø 14 мм из стали класса А-I с

образцами ![]() 40 мм из стали класса А-III, выполненные на том же режиме, характеризовались средней

разрушающей нагрузкой 6300 кг. При

40 мм из стали класса А-III, выполненные на том же режиме, характеризовались средней

разрушающей нагрузкой 6300 кг. При ![]() кА время сварки стержней Ø 6 мм из

стали класса В-I со стержнями Ø 18 мм

из стали класса А-III составляло 0,4 сек; средняя

разрушающая нагрузка соединений 1425 кг.

кА время сварки стержней Ø 6 мм из

стали класса В-I со стержнями Ø 18 мм

из стали класса А-III составляло 0,4 сек; средняя

разрушающая нагрузка соединений 1425 кг.

Машина К-243В может использоваться не только для сварки при укрупнительной сборке объемных каркасов из предварительно заготовленных на стационарном оборудовании плоскостных элементов, но и как машины К-243 [2] найдет применение для сварки сеток и каркасов из толстых стержней на площадках, а также при монтаже арматуры из пространственных элементов, плоских каркасов и отдельных стержней при строительстве сооружений из монолитного железобетона. В этом случае клещи К-243В могут размещаться на стреле крана, установленного на автомашине; они комплектуются автономной системой охлаждения закрытого типа [3].

Экономический эффект от внедрения машины К-243В составляет около 1500 руб. в год. Изготовление машин этого типа организуется на Каховском заводе электросварочного оборудования.

Литература

1. С.С. Леви, М.Н. Новокрещенов, Вопросы сварки и электронагрева стали, Госстройиздат, М, 1960.

2. А.И. Берзин, В.И. Тишура, А.И. Чвертко, Подвесная машина К-243 для точечной сварки арматуры, «Автоматическая сварка», № 2, 1967.

3. А.И. Берзин, М.Д. Литвинчук Ц.Б. Голензовский, Автономная система водяного охлаждения контактных сварочных машин, «Информационное письмо», № 38 (645), ИЭС им. Е. Патона, К., 1970.

Источник: журнал «Автоматическая сварка», 1971г., № 11

Это интересно

Практически всем автомобилистам знакома проблема разрушения лакокрасочного покрытия кузова автомобиля. Как правило, небольшие повреждения типа потертостей, сколов, царапин возникают либо из-за неопытных водителей, либо из-за низкого качества наших дорог, либо из-за хранения автомобиля на открытой площадке. Наиболее остро проблема защиты кузова от разрушения становится в осенне-зимний период, когда наши дороги посыпают абразивом с химическими реагентами. Тогда небольшая царапина или вмятина, полученная еще летом, может развиться до настоящей огромной язвы на кузове вашего авто. Поэтому только своевременный кузовной ремонт дефектов, полученных при эксплуатации автомобиля, может гарантированно защитить кузов авто от более сильных повреждений в дальнейшем.